Comment les diluants époxy réduisent et ajustent la viscosité : mécanismes et principes structuraux

Chimie des diluants époxy réactifs contre non réactifs et leurs signatures rhéologiques

La manière dont les diluants époxy influencent la viscosité repose sur des processus chimiques totalement différents. Prenons l'exemple des diluants réactifs comme le diglycidyl éther de butanediol, qui contiennent des groupes époxy ou glycidyles particuliers intégrés au réseau polymère lors de la cure. Ce type de diluant peut réduire la viscosité initiale de 40 à 60 pour cent sans altérer significativement la résistance thermique ou les propriétés mécaniques du matériau par rapport à leurs homologues non réactifs. Certains diluants réactifs difonctionnels se distinguent particulièrement en conservant environ 85 à 90 pour cent de la dureté de la résine d'origine tout en minimisant ce qu'on appelle la dépression de la température de transition vitreuse (Tg), ce qui signifie que le matériau reste stable à haute température. En revanche, les diluants non réactifs agissent davantage comme des plastifiants temporaires en perturbant les forces intermoléculaires. Bien qu'ils réduisent efficacement la viscosité à court terme, ils présentent toujours le risque de migrer avec le temps ou de se séparer du matériau principal. Du point de vue rhéologique, les diluants réactifs facilitent réellement l'écoulement du matériau en abaissant l'énergie d'activation de 15 à 20 pour cent environ, ce qui améliore des propriétés telles que l'autonivellement et le mouillage dans les revêtements épais à haut taux de matière sèche que l'on rencontre fréquemment. Les versions non réactives se comportent initialement de manière newtonienne et prévisible, mais ce comportement change après évaporation des solvants ou lors d'exposition à des fluctuations thermiques, ce qui finit par nuire à la cohérence du produit final.

Masse moléculaire, fonctionnalité et cinétique d'ouverture de cycle comme déterminants clés de la viscosité

Il existe essentiellement trois facteurs clés qui influencent l'efficacité des diluants dans les systèmes époxy : leur masse moléculaire, ce que l'on appelle la fonctionnalité, et leur comportement lors de l'ouverture des cycles pendant le traitement. En ce qui concerne la masse moléculaire, toute valeur inférieure à environ 200 grammes par mole contribue fortement à réduire la viscosité. Pour chaque baisse de 100 g/mol en masse, la viscosité diminue généralement entre 1 200 et 1 500 centipoises dans les systèmes DGEBA, en raison d'une moindre enchevêtrement des chaînes et d'une réduction des contraintes de volume libre. L'aspect fonctionnalité concerne principalement la maîtrise de la densité de réticulation. Les diluants monofonctionnels peuvent réduire la viscosité d'environ la moitié à trois quarts, mais ils abaissent également la température de transition vitreuse (Tg) d’environ 10 à 20 degrés Celsius et diminuent la densité de réticulation d’environ 30 à 40 %. Les versions difonctionnelles offrent toutefois un meilleur compromis, préservant une grande partie de la stabilité thermique tout en permettant une mise en œuvre à des viscosités inférieures à 4 000 cP. Ce qui se produit lors des réactions d’ouverture de cycle a également une incidence sur les durées de traitement. Les époxydes aliphatiques ont tendance à accélérer le processus par rapport à leurs homologues aromatiques, augmentant les vitesses de durcissement d’environ 25 à 30 %, ce qui accélère la prise du matériau mais exige un contrôle plus strict de la durée d’usage. En ajustant ces différents paramètres, les fabricants peuvent affiner leurs matériaux depuis des points de départ situés autour de 12 000 cP jusqu’à des valeurs inférieures à 4 000 cP, les rendant ainsi adaptés à des applications allant du bobinage filamentaire, où une faible viscosité est cruciale, aux procédés d'imprégnation sous vide nécessitant des viscosités légèrement plus élevées pour un écoulement adéquat de la résine.

Diluants époxy à base biologique : performance et praticité des dérivés de carvacrol, thymol, guaïacol et alcool vanillique

Efficacité de la synthèse et rendement en époxydation pour les diluants époxy à base de monoterpènes phénoliques

En ce qui concerne les rendements d'époxydation, les dérivés de carvacrol et de thymol se distinguent particulièrement, atteignant plus de 95 % dans des conditions assez douces, autour de 60 à 80 degrés Celsius. Les systèmes à base de guaiacol réagissent encore plus rapidement, achevant les réactions en seulement trois jours environ. Ce qui rend les dérivés de l'alcool vanillique particulièrement intéressants, c'est la manière dont ils protègent leurs groupes hydroxyles phénoliques par des effets stériques. Cela permet une bien meilleure sélectivité au cours des réactions et génère beaucoup moins de sous-produits indésirables, ce qui simplifie considérablement la purification du produit final. En examinant les récents développements concernant les méthodes sans solvant, on observe des résultats constants avec des rendements supérieurs à 90 %, même à des échelles pilotes plus grandes. Cela a de l'importance, car cela rend ces procédés économiquement attractifs tout en étant plus respectueux de l'environnement. Pour les entreprises souhaitant commercialiser des diluants biosourcés, ce type d'amélioration de l'efficacité représente un progrès réel vers des solutions commercialement viables.

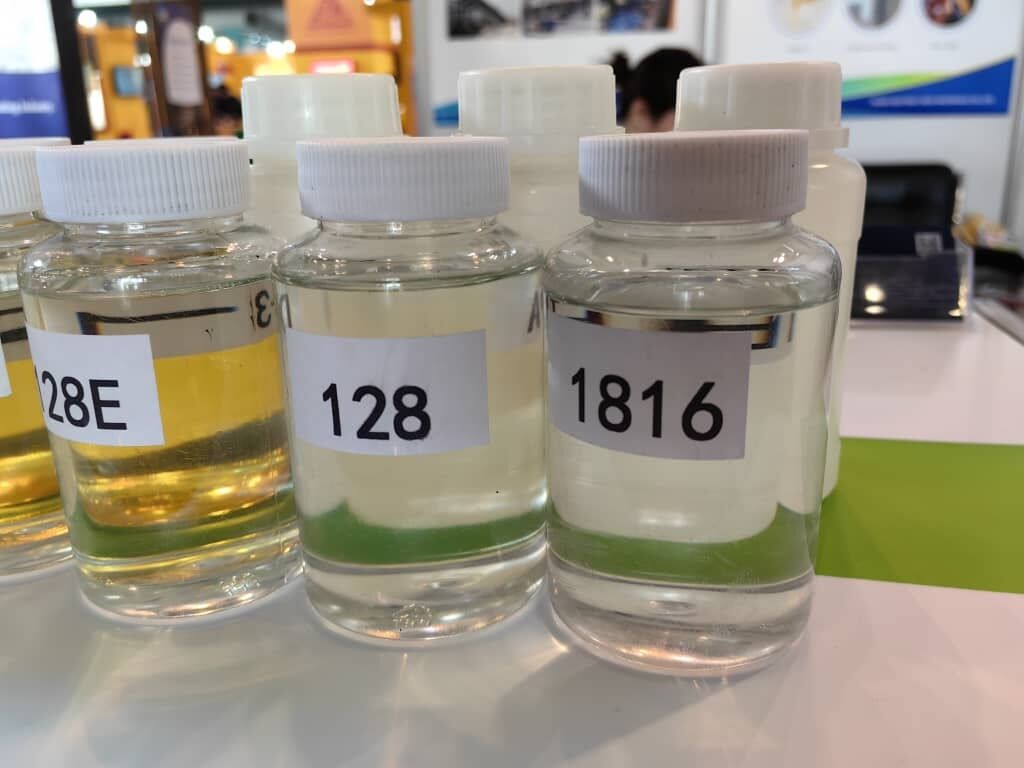

Efficacité de réduction de la viscosité : Données comparatives par rapport au DGEBA

Lorsqu'ils sont chargés à 15 % en poids, les diluants dérivés du carvacrol réduisent considérablement la viscosité du DGEBA, de l'ordre de 78 à 92 pour cent. Les viscosités résultantes varient approximativement entre 1 050 et 2 500 cP, ce qui rend ces matériaux particulièrement adaptés à des procédés tels que l'infusion de résine ou la fabrication assistée par vide. En ce qui concerne les analogues du thymol, on observe également des réponses intéressantes en fonction de la température. À température ambiante (environ 25 degrés Celsius), les mélanges atteignent environ 1 800 cP, puis passent à un comportement d'écoulement newtonien lorsque la température dépasse 40 degrés Celsius. Cette propriété permet d'améliorer la régularité du remplissage du moule lors de variations thermiques durant les cycles de production. Les diluants à base de guaiacol sont toutefois moins efficaces, réduisant la viscosité d'environ 60 à 70 %. Fait intéressant, même si les dérivés de l'alcool vanillique ont des masses moléculaires plus élevées, ils parviennent tout de même à atteindre environ 3 700 cP. Cela montre comment certaines structures biologiques peuvent compenser les limitations qu'une masse accrue pourrait autrement induire. Ce qui est particulièrement remarquable, c'est que les diluants conservant au moins 40 % de contenu biosourcé offrent des performances équivalentes, voire supérieures, à celles des options pétrochimiques traditionnelles en matière de contrôle de la viscosité à des niveaux de charge comparables.

Équilibrer les compromis de performance : teneur en biocomposants, réactivité et propriétés thermiques

Lorsqu'ils travaillent avec des diluants époxy biosourcés, les formulateurs doivent concilier objectifs de durabilité et performances requises du matériau. Les matières d'origine végétale, comme les phénoliques et les monoterpènes, ont tendance à réduire la viscosité plus efficacement que les options traditionnelles en termes de quantité de matériau utilisée. Mais il y a un inconvénient : ces ingrédients renouvelables peuvent modifier la structure moléculaire de manière à accélérer les réactions chimiques pendant le durcissement. Des essais montrent que cela peut accélérer le processus de durcissement d'environ 25 à 30 pour cent, bien que cela signifie généralement une diminution du nombre de réticulations, de l'ordre de 10 à 15 pour cent. Le résultat ? Une baisse notable de la température de transition vitreuse (Tg), comprise entre 5 et 20 degrés Celsius, une fois le matériau solidifié. Les structures aliphatiques améliorent la résistance aux fissures, mais au détriment d'une résistance thermique réduite. Cela revêt une grande importance pour les pièces composites qui doivent continuer à performer de manière fiable même lorsque les températures dépassent 100 °C. Parvenir à un bon équilibre dépend de la compréhension de toutes ces interactions. Les formulateurs doivent choisir des diluants capables d'atteindre des seuils spécifiques de Tg tout en étant compatibles avec les délais de production, notamment en ce qui concerne la durée d'usage et le moment où les pièces peuvent être démoulées en toute sécurité.

Analyse comparative de l'efficacité des agents de dilution époxy : rhéologie, comportement de durcissement et performance finale du composite

Profil rhéologique à travers une concentration de 0 à 15 % en masse d'agent de dilution époxy

Lorsqu'ils sont chargés entre 0 et 15 pour cent en poids, les agents diluants époxy réduisent la viscosité complexe d'environ 40 à 70 % par rapport au matériau DGEBA pur. À une concentration d'environ 10 pour cent en poids, la viscosité complexe descend en dessous de 4 000 centipoises, ce qui est généralement considéré comme suffisant pour un bon imprégnation des fibres lors de la fabrication des composites. L'analyse des propriétés viscoélastiques révèle également un phénomène intéressant : le module de stockage et le module de perte mettent plus de temps à se développer dans ces systèmes modifiés. Les premières mesures du module de stockage sont environ 20 à 30 % inférieures à celles observées dans les formulations standard, indiquant un développement plus lent des réseaux élastiques au sein du matériau. Cela peut effectivement faciliter la mise en œuvre, mais comporte certains risques. Dès que les concentrations dépassent 12 pour cent en poids, le risque de séparation de phase augmente, ce qui perturbe l'uniformité des réticulations et affecte finalement la qualité des pièces finies. La bonne nouvelle toutefois est qu'une formulation correctement équilibrée des agents diluants conserve ses caractéristiques de thinning sous cisaillement, permettant ainsi un remplissage homogène des moules sans gélification prématurée durant la fabrication.

Impact sur le temps de gel, la température de transition vitreuse et la densité de réticulation

L'ajout de diluants réactifs peut réduire le temps de gel d'environ 15 à 25 pour cent lorsqu'ils sont incorporés entre 5 et 10 pour cent en poids. Cela s'explique par une plus grande mobilité des groupes époxy et une accélération du processus d'ouverture de cycle. Mais ce qui importe surtout est le degré de fonctionnalité de ces diluants. Les diluants monofonctionnels ont tendance à abaisser la température de transition vitreuse d'environ 10 à 20 degrés Celsius à une charge de 15 pour cent en poids. En revanche, les variétés difonctionnelles conservent une température de transition vitreuse beaucoup plus proche de celle de la résine d'origine, généralement à moins de 5 à 10 degrés. En ce qui concerne la densité de réticulation, on observe un comportement similaire. Les diluants bifonctionnels conservent environ 85 à 90 pour cent des réticulations présentes dans les matériaux non dilués. Les options monofonctionnels montrent une nette baisse, tombant généralement à seulement 60 à 70 pour cent. Pour de meilleurs résultats, la plupart des fabricants visent une charge de 8 à 10 pour cent en poids. À ce niveau, la matière devient suffisamment maniable avec une viscosité inférieure à 4 000 centipoises, maintient une température de transition vitreuse supérieure à 120 degrés Celsius, nécessaire pour les applications structurelles, et conserve une densité de réticulation suffisante pour assurer de bonnes propriétés mécaniques. Toutefois, dépasser 12 pour cent en poids commence à poser de sérieux problèmes : la stabilité thermique diminue, la résistance au cisaillement interlaminaire s'affaiblit, et les pièces peuvent se déformer avec le temps. Ces problèmes sont rarement réversibles une fois qu'ils se produisent.

Questions fréquemment posées

Quelle est la différence entre les diluants époxy réactifs et non réactifs ?

Les diluants époxy réactifs contiennent des groupes époxy ou éther glycidyliques qui s'intègrent dans le réseau polymère lors du durcissement, réduisant ainsi la viscosité tout en maintenant les propriétés thermiques et mécaniques. Les diluants non réactifs agissent comme des plastifiants temporaires, réduisant la viscosité mais pouvant migrer avec le temps.

Comment le poids moléculaire influence-t-il l'efficacité d'un diluant époxy ?

Un poids moléculaire plus faible, généralement inférieur à 200 grammes par mole, réduit la viscosité en diminuant l'enchevêtrement des chaînes et les contraintes sur le volume libre.

Quels sont les avantages des diluants époxy biosourcés ?

Les diluants époxy biosourcés sont plus durables et peuvent réduire efficacement la viscosité tout en minimisant les sous-produits indésirables, rendant ainsi les procédés économiquement attractifs.

Quels sont les compromis lors de l'utilisation de diluants époxy biosourcés ?

Bien que les diluants époxy d'origine biologique améliorent la durabilité et réduisent la viscosité, ils peuvent accélérer le processus de durcissement, ce qui peut entraîner moins de réticulations et une température de transition vitreuse réduite, affectant ainsi la résistance à la chaleur et les performances du matériau.

Quels effets les diluants époxy ont-ils sur le temps de gélification, la Tg et la densité de réticulation ?

Les diluants réactifs peuvent raccourcir le temps de gélification et influer sur la température de transition vitreuse et la densité de réticulation. Les diluants à fonction double conservent généralement mieux la Tg et la densité de réticulation que les options à fonction unique.

Table des Matières

- Comment les diluants époxy réduisent et ajustent la viscosité : mécanismes et principes structuraux

- Diluants époxy à base biologique : performance et praticité des dérivés de carvacrol, thymol, guaïacol et alcool vanillique

- Équilibrer les compromis de performance : teneur en biocomposants, réactivité et propriétés thermiques

- Analyse comparative de l'efficacité des agents de dilution époxy : rhéologie, comportement de durcissement et performance finale du composite