エポキシ希釈剤が粘度を低下および調整する仕組み:メカニズムと構造的原理

反応性と非反応性エポキシ希釈剤の化学構造とそれらのレオロジー特性

エポキシ希釈剤が粘度に与える影響は、まったく異なる化学的プロセスに基づいています。例えば、ブタンジオールジグリシジルエーテルなどの反応性希釈剤は、硬化時に実際にポリマー網目構造の一部となる特殊なエポキシ基またはグリシジルエーテル基を含んでいます。このような希釈剤は、非反応性のものと比較して材料の熱的強度や機械的特性をあまり犠牲にすることなく、初期粘度を40~60%低下させることができます。特に2官能の反応性希釈剤は優れており、元の樹脂の硬度の約85~90%を維持しつつ、いわゆるTg(ガラス転移温度)低下を最小限に抑えることができます。つまり、高温下でも材料が安定した状態を保ちます。一方、非反応性希釈剤は、分子間力を攪乱することで一時的な可塑剤のように作用します。短期的には粘度低減効果は同等に得られますが、時間の経過とともに希釈剤が析出したり、主材料から分離してしまうという問題があります。レオロジー的観点から見ると、反応性希釈剤は活性化エネルギーを15~20%程度低下させることで、材料の流動性を実際に高めます。これにより、高固形分塗料など厚膜コーティングにおけるならし性や濡れ性が改善されます。一方、非反応性タイプは最初はニュートン流体として理想的に振る舞いますが、溶剤が蒸発したり温度変化にさらされるとその挙動が変化し、最終製品の一貫性に影響を与えることになります。

粘度決定因子としての分子量、官能性、および開環反応速度

エポキシ系において希釈剤の性能に影響を与える主な要因は、基本的に分子量、「官能度」と呼ばれるもの、および処理中に環が開く際の反応の仕方の3つです。分子量に関しては、約200g/mol以下のものは粘度を著しく低下させる効果があります。DGEBA系では、分子量が100g/mol低下するごとに、鎖の絡み合いが少なくなり、自由体積の制約が減少するため、粘度はおよそ1,200~1,500セントポイズ低下する傾向があります。官能度の観点からは、架橋密度の制御が重要になります。一官能性希釈剤は粘度を半分から4分の3ほど低下させることができますが、ガラス転移温度(Tg)を約10~20℃低下させ、架橋密度も30~40%程度低下させます。一方、二官能性のものはより良いバランスを実現し、熱的安定性をほぼ維持しつつ、粘度を4,000cP未満に保ちながら加工が可能です。環開反応の挙動もまた、処理時間に影響します。脂肪族エポキシ化合物は芳香族と比べて硬化速度を約25~30%向上させ、材料の硬化を早めるものの、ポットライフの管理を非常に厳密に行う必要があります。これらのパラメータを調整することで、製造業者は初期粘度約12,000cPの材料を4,000cP以下まで精密に調整でき、粘度が極めて低いことが求められるフィラメントワインディング作業から、適切な樹脂流動のためにやや高い粘度が必要な真空含浸プロセスまで、幅広い用途に対応できます。

バイオベースエポキシ希釈剤:カルバクロール、チモール、グアイアコールおよびバニリルアルコール誘導体の性能と実用性

フェノール系モノテルペン由来エポキシ希釈剤の合成効率およびエポキシ化収率

エポキシ化収率に関しては、60〜80℃程度の比較的穏和な条件下で95%を超える収率を達成できるため、カルバクロールおよびチモール誘導体が特に優れています。グアイアコール系はさらに速く、反応が約3日以内に完了します。バニリルアルコール誘導体が特に興味深い点は、立体効果によってフェノール性ヒドロキシル基が保護されているため、反応中の選択性が非常に高くなり、望まない副生成物が大幅に減少することです。これにより、最終製品の精製がはるかに容易になります。無溶媒法の最近の進展を見ると、パイロットスケールで規模を拡大しても、収率が一貫して90%以上維持されています。これは、経済的に魅力的でありながら環境にも配慮したプロセスを実現できるため重要です。バイオベースの希釈剤を市場に投入しようとする企業にとって、このような効率の改善は、商業的に実用可能なソリューションへと前進する実質的な進歩を意味しています。

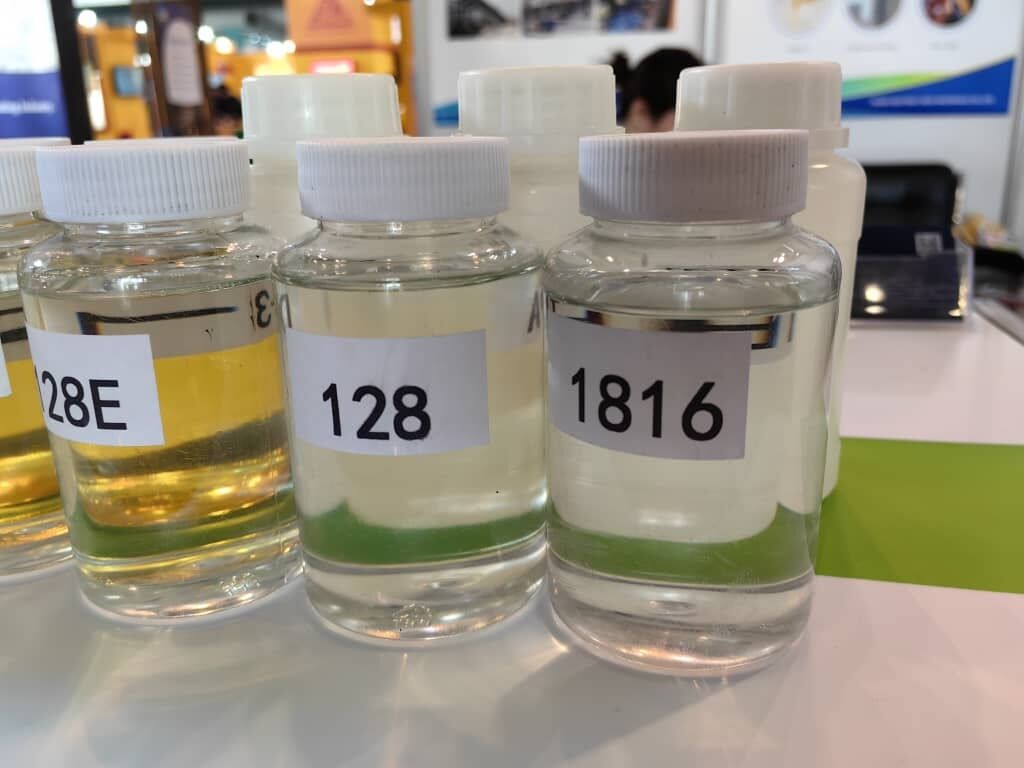

粘度低減効果:DGEBAに対する比較データ

15重量%で添加した場合、カルバクロール由来の希釈剤はDGEBAの粘度を著しく低下させ、実際には約78~92%も低下させる。得られる粘度はおよそ1,050~2,500 cPの範囲にあり、このような材料は樹脂含浸や真空補助成形プロセスなどの用途に非常に適している。チモール類似体について見ると、ここでも興味深い温度応答が見られる。室温(約25℃)ではブレンド物の粘度は約1,800 cPに達するが、温度が40℃を超えるとニュートン流動特性に変化する。この性質により、製造時の熱条件が変動する中でも金型充填の均一性が向上する。グアイアコール系希釈剤はそれほど効果がなく、粘度低減率は約60~70%にとどまる。興味深いことに、バニリルアルコール誘導体は分子量がより高いにもかかわらず、それでもなお約3,700 cPまで粘度を下げることができる。これは、特定の生体構造が質量増加によって生じるはずの制限を補うことができることを示している。特に注目すべき点は、少なくとも40%のバイオマス含有量を維持する希釈剤は、同程度の添加量において従来の石油化学由来の選択肢と同等、あるいはそれ以上の粘度制御性能を発揮するということである。

性能のトレードオフをバランスさせる:バイオ含量、反応性、および熱特性

バイオベースのエポキシ希釈剤を使用する場合、配合者は、材料が適切に機能するために必要な性能と持続可能性の目標との間でバランスを取る必要があります。使用量に対する効果を比較すると、フェノール類やモノテルペンなどの植物由来材料は、従来の選択肢よりも粘度をより効果的に低下させる傾向があります。しかし、ここに落とし穴があります。これらの再生可能原料は、硬化時の化学反応を加速させるような分子構造の変化を引き起こすことがあります。試験結果では、これにより硬化プロセスが約25~30%速くなることが示されていますが、通常は架橋点の数が10~15%程度減少することを意味します。その結果、完全に硬化した後のガラス転移温度(Tg)が5~20℃の範囲で顕著に低下します。脂環式構造は材料の亀裂耐性を高めるのに役立ちますが、その代償として耐熱性が低下します。これは、温度が100°Cを超える環境でも信頼性のある性能を維持する必要がある複合材料部品において非常に重要です。これらすべての関係を正しく理解することが成功の鍵となります。配合者は、所定のTg基準を満たすだけでなく、作業寿命や金型からの安全な取り外し時期など、生産スケジュールとも整合する希釈剤を選択しなければなりません。

エポキシ希釈剤の効果に関するベンチマーク:レオロジー、硬化挙動、および最終的な複合材料の性能

0–15 wt%のエポキシ希釈剤添加範囲におけるレオロジー特性評価

0~15重量%の範囲で添加すると、エポキシ希釈剤は純粋なDGEBA材料に比べて複合粘度を約40~70%低下させます。約10重量%の濃度では、複合粘度が4,000センチポイズ以下に下がり、これは一般的に複合材製造時の繊維への十分な含浸性を確保する上で適切とされています。粘弾性特性を観察すると興味深い点も見えてきます。貯蔵弾性率(ストレージモジュラス)および損失弾性率(ロスモジュラス)ともに、これらの改質系では上昇に時間がかかる傾向があります。初期段階での貯蔵弾性率の測定値は、標準的な配合に比べておよそ20~30%低く、材料内部の弾性ネットワーク形成が遅れていることを示しています。これはプロセス性の向上に役立つ一方でリスクも伴います。濃度が12重量%を超えると、相分離が発生する可能性が高くなり、これが架橋構造の均一性を損ない、最終製品の品質に悪影響を及ぼすことがあります。ただし良い点として、適切にバランスの取れた希釈剤の混合物は依然として剪断応力低下(シェアスリニング)特性を維持しているため、成形時に早期ゲル化することなく金型内を均一に充填できます。

ゲル時間、ガラス転移温度、架橋密度への影響

反応性希釈剤を5〜10重量%の範囲で添加すると、ゲル時間は約15〜25%短縮されます。これはエポキシ基の移動性が高まり、環開裂反応が加速するためです。ただし、重要なのはこれらの希釈剤がどれだけ官能性を持っているかです。単官能性のものは、15重量%添加した場合、ガラス転移温度を約10〜20℃低下させる傾向があります。一方、二官能性のものは、通常元の樹脂のガラス転移温度に対してわずか5〜10℃の範囲内でほぼ維持できます。架橋密度に関しては同様の傾向が見られます。二官能性希釈剤は、未希釈材料に存在する架橋の約85〜90%を保持します。一方、単官能性のものは大幅に低下し、通常60〜70%程度まで落ち込みます。最適な結果を得るため、多くの製造業者は8〜10重量%の添加量を目指しています。このレベルでは、粘度が4,000センチポイズ以下となり作業性が確保され、構造用途に必要な120℃以上のガラス転移温度が維持され、良好な機械的特性を保つのに十分な架橋密度が保持されます。しかし、12重量%を超えて添加すると深刻な問題が生じ始めます。熱安定性が低下し、層間せん断強度が弱まり、部品が時間とともに変形する可能性があります。こういった問題は一度発生すると、ほとんど回復できません。

よくある質問

反応性エポキシ希釈剤と非反応性エポキシ希釈剤の違いは何ですか?

反応性エポキシ希釈剤は、硬化時にポリマーネットワークに組み込まれるエポキシ基またはグリシジルエーテル基を含んでおり、粘度を低下させながらも熱的および機械的特性を維持します。一方、非反応性希釈剤は一時的な可塑剤として作用し、粘度を低下させるものの、時間の経過とともに溶出する可能性があります。

分子量はエポキシ希釈剤の効果にどのように影響しますか?

通常200グラム/モル未満の低分子量は、鎖の絡まりや自由体積に対する制約を軽減することで粘度を低下させます。

バイオベースのエポキシ希釈剤の利点は何ですか?

バイオベースのエポキシ希釈剤はより持続可能であり、不要な副産物を最小限に抑えながら効率的に粘度を低下させることができ、経済的にも魅力的なプロセスを実現します。

バイオベースのエポキシ希釈剤を使用する際のトレードオフは何ですか?

バイオベースのエポキシ希釈剤は持続可能性の向上と粘度低下を実現する一方で、硬化プロセスを加速させることで架橋点の減少やガラス転移温度の低下を引き起こす可能性があり、耐熱性や材料性能に影響を与えることがあります。

エポキシ希釈剤はゲル化時間、Tg、および架橋密度にどのような影響を与えますか?

反応性希釈剤はゲル化時間を短縮し、ガラス転移温度や架橋密度に影響を与える可能性があります。複数機能を持つ希釈剤は、単一機能のものと比べて一般的により良好にTgおよび架橋密度を維持します。