Grundlæggende om alifatisk aminhærdning i epoxidsystemer

Rollen af alifatisk amine i primære epoxid-amin-reaktioner

Når alifatiske aminer starter hærdeprocessen af epoxy, angriber de grundlæggende oxiranringen gennem det, som kemiens professionelle kalder en nukleofil handling. Som en del af denne reaktion donerer disse forbindelser hydrogenatomer, som til sidst fører til dannelse af beta-hydroxyl-amin-intermediærer. Det, der sker herefter, er ret interessant – reaktionen skaber faktiske kemiske bindinger, der forbinder amin-hydrogen med disse epoxygrupper. Her kommer grunden til, at alifatiske aminer virker så godt: Deres struktur indeholder alkylgrupper, som faktisk hjælper med at øge deres nukleophilicitet. På grund af denne egenskab hærder alifatiske aminer generelt cirka 30 til 40 procent hurtigere sammenlignet med aromatiske aminer. Denne hastighed gør dem til særligt gode valg, når man arbejder med materialer, der kræver hærdning ved stuetemperatur frem for under påvirkning af varme.

Kinetik af amin-hydrogen-donation og dannelse af tværbindingsdensitet

Måden materialer hærder på følger det, vi kalder, reaktionsregler af anden orden, hvilket i bund og grund betyder, at det antal aminhydrogener, der er til stede, bestemmer tværforbindelsesdæmpigheden. Når man arbejder med 1,6-hexandiamin, har netværkene tendens til at danne cirka 20 og måske endda op til 35 procent tættere tværforbindelser sammenlignet med kortkædede alternativer såsom ethylendiamin. Og det giver god mening, fordi længere kæder kan forbinde flere punkter sammen. Resultatet? Bedre glasovergangstemperaturer eller Tg-værdier for dem, der holder øje. Ud fra et praktisk synspunkt bliver disse strukturelle forskelle til reelle forbedringer, når det gælder både varmebestandighed og mekanisk styrke, når materialet er fuldt hærdet.

Påvirkning af molekylær struktur på reaktivitet og hærdningshastighed

Strukturen af lineære alifatiske diaminer med C3 til C6 afstandsholdere hjælper med at forbedre molekylernes bevægelse under reaktioner, hvilket skaber en god balance mellem hvor hurtigt de hærder og den hårdhed, der opnås i det endelige produkt. Ved at se på forgrenede eller stjerneformede polyaminer nævnt i sidste års Epoxy Hærde Midler Review viser nogle interessante resultater. Disse strukturer når faktisk geleringstidspunktet ca. 1,8 gange hurtigere end deres lineære modstykker. Endnu mere imponerende er, at de øger glasovergangstemperaturen (Tg) med ca. 22 grader Celsius. Dette sker, fordi forgrening tillader bedre pakkningseffektivitet, og der er simpelthen flere reaktive steder tilgængelige inden for samme volumen.

Sammenligning med aromatiske og cycloalifatiske aminer i netværksudvikling

| Ejendom | Alifatiske aminer | Aromatiske aminer | Cykloalifatiskeaminer |

|---|---|---|---|

| Hærdningstid (25°C) | 8–12 min | 45–60 min | 20–30 min |

| Termisk Stabilitet | 180–220°C | 280–320°C | 260–290°C |

| Fugtmodstand | Moderat | Høj | Høj |

Alifatiske aminer prioriterer hurtig netværksdannelse ved stuetemperatur, hvilket gør dem vel egnede til belægninger og lim. Deres lavere steriske hindring gør det muligt at opnå komplet epoxidkonvertering uden efterhærdning, i modsætning til cycloalifatiske systemer, som ofte kræver højere temperaturer for fuld hærdning.

Synergetisk hærdning: Kombinering af alifatiske aminer med co-hærdningsmidler

Forbedret reaktivitet gennem aminblanding: Primær og sekundær amin-synergieffekt

Når vi blander primære og sekundære alifatiske aminer sammen, fungerer de faktisk bedre sammen end hver for sig. Primære aminer starter processen med det, der kaldes step growth-polymerisation, når de åbner de epoxiringe. Sekundære aminer spiller herefter en rolle, idet de hjælper med tværbinding gennem disse kædetransferreaktioner. Ved at kombinere dem nedsættes den tid, det tager for materialer at hærde, måske omkring 25 til 40 procent hurtigere sammenlignet med at anvende kun én type amine, ifølge visse kildelitteraturer offentliggjort i Thermochimica Acta tilbage i 2023. Hvad gør denne kombination så effektiv? De alkylgrupper, der er til stede, donerer elektroner, hvilket i bund og grund betyder, at kemiske reaktioner sker hurtigere under processeringen. For producenter, der arbejder på produktionslinjer, oversættes dette direkte til bedre effektivitet og omkostningsbesparelser i forskellige industrielle anvendelser, hvor timing er afgørende.

Co-Curing Med Anhydridder: Balancering Af Flexibilitet Og Termisk Stabilitet

Når vi blander alifatiske aminer med bio-baserede anhydridder i hybrid-systemer, kan de opnå glasovergangstemperaturer (Tg) over 120 grader Celsius, mens de stadig bevaret ca. 15 til 20 procent elongation ved brud. Det, der gør dette så effektivt, er, at anhydridderne danner disse fleksible esterbindinger, som hjælper med at balancere stivheden fra de delene, der er hærdet med aminer. Hvis vi specifikt ser på cardanol-afledte anhydridt-hjælpestoffer, viser undersøgelser, at der sker noget særligt her. Disse materialer viser virkelig god termisk stabilitet sammen, og når nedbrydningen begynder, sker det ikke før ved ca. 185 grader Celsius. Den slags præstation er præcis, hvad flyindustrien har brug for i kompositmaterialer, som både skal kunne modstå høje temperaturer og dæmpe vibrationer under flyveoperationer.

Hybrid-Systemer Med Phenol- og Imidazol-Acceleratorer

Tilføjelse af 2 til 5 vægtprocent imidazol-derivater reducerer den aktiveringsenergi, der kræves for epoxyhærdning, med omkring 30 til 35 kilojoule per mol. Dette gør, at tværforbindelsen sker meget hurtigere, selv ved relativt lave temperaturer som 80 til 100 grader Celsius. Når fenoliske co-agenter blandes i formuleringen, forbedrer de faktisk ildmodstanden også, idet de opnår de vigtige UL 94 V-1 certificeringsmærkninger, mens limstyrken bevares. Test under accelererede aldringsbetingelser afslører noget ret imponerende – disse materialer bevarer omkring 90 procent af deres oprindelige mekaniske styrke efter at have været udsat for 1000 sammenhængende timer i varme og fugtige miljøer ved 85 grader Celsius og 85 procent relativ fugtighed. Den slags præstation siger meget om, hvor pålidelige disse systemer virkelig er over tid.

Tertiær amin-katalyserede alifatiske systemer til lavtemperaturhærdning

Tertiære aminer som DMP-30 fremmer anionisk polymerisation, hvilket tillader alifatiske amin-hærdede epoxier at hærde ved 15–25°C. Denne katalytiske mekanisme reducerer energiforbruget med 60 % i marine belægninger og opnår fuld hærdning inden for 8 timer – tre gange hurtigere end konventionelle ved stuetemperatur-hærdende formulationer – samtidig med at de opretholder over 85 % korslinkningseffektivitet.

Forringelse og genbrug af alifatiske amin-hærdede epoxy-netværk

Hydrolytisk versus termisk forringelse i alifatiske amin-hærdede netværk

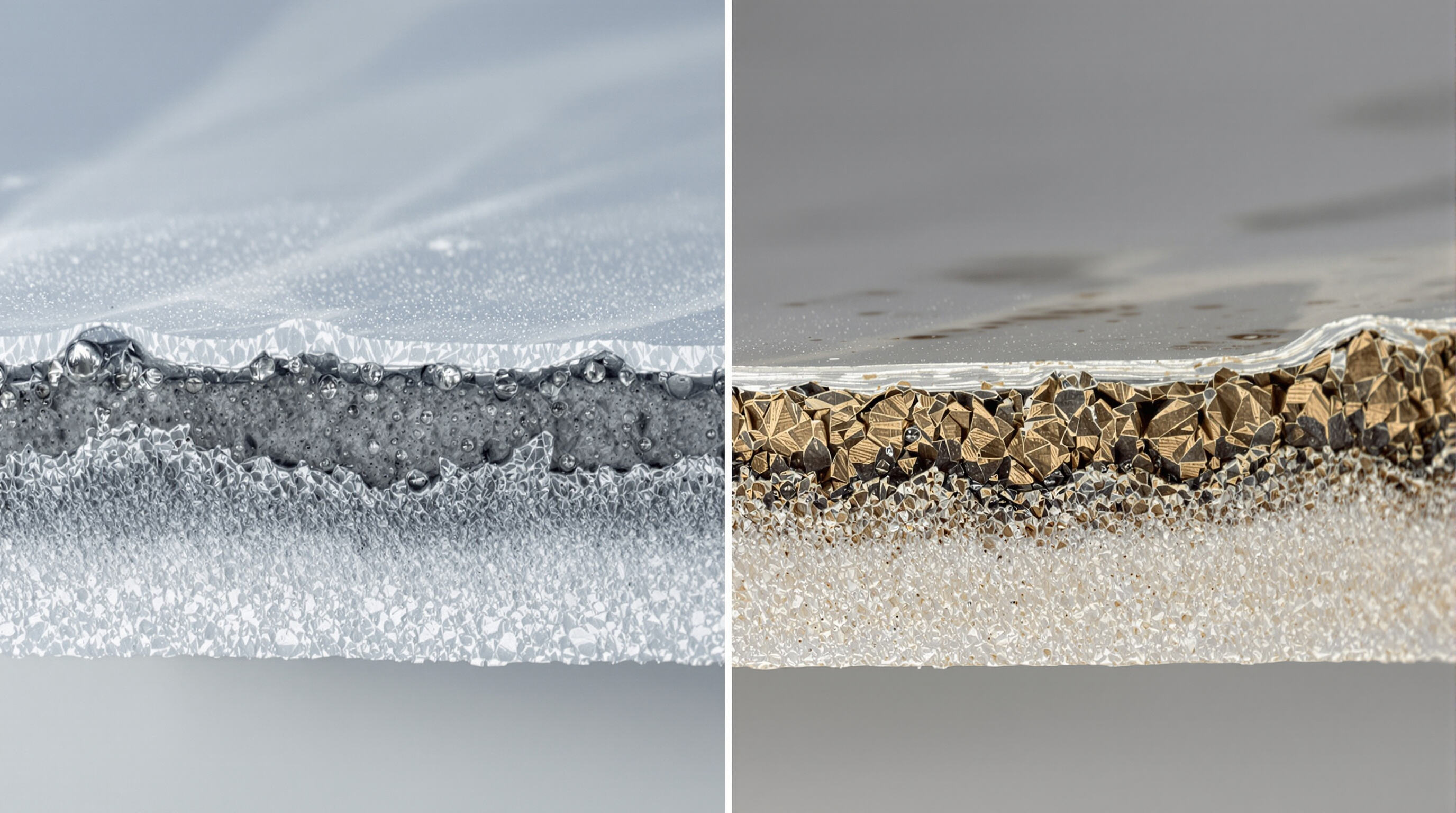

Den måde, alifatiske amin-hærdede epoxier brydes ned på, afhænger faktisk i ret høj grad af, hvilken type miljø de befinder sig i. Når der er meget fugt tilstede, ser vi det, man kalder hydrolytisk degradering, ske hovedsageligt. Denne proces går især efter ester- og etherbindinger i materialet. Særdeles interessant er det, at den basiske natur af alifatiske aminer synes at fremskynde processen, når vand er tilstede. Sagerne ændrer sig dog, når temperaturen stiger over ca. 150 grader Celsius. Ved disse højere temperaturer begynder epoxyen at bryde fra hinanden gennem det, forskere kalder radikalkæde-spaltning lige præcis ved disse tertiære kulstofpunkter. Nogle nyeste tests har også vist ret interessante resultater. Efter at have været i meget fugtige forhold i 500 timer (omkring 85 % fugtighed) havde disse materialer stadig beholdt ca. 73 % af deres oprindelige styrke. Sæt dem derimod under konstante opvarmningscyklusser ved 180 grader, og de beholdt ifølge forskning fra Ponemon fra 2023 kun ca. 62 % af denne styrke.

| Degraderingstype | Dominerende mekanisme | Temperaturinterval | Netværksbevarelse |

|---|---|---|---|

| Hydrolytisk | Basekatalyseret hydrolyse | 25–80°C | Moderat (65–75%) |

| Termisk | Radikal kædebrud | 150–220°C | Lav (50–65%) |

Synergetiske mekanismer i epoxynedbrydning, der involverer flere aminer

Dual-amin-systemer udviser samarbejdende nedbrydning: primære aminer initierer bindingsbrud via nukleofil angreb, mens tertiære aminer katalyserer β-scission-reaktioner. Denne synergism reducerer depolymeriseringstiden med 40 % sammenlignet med enkeltamin-systemer og opnår en nedbrydningseffektivitet på 94 % i hybriddenetværk, som demonstreret i nedbrydningsstudier med opløsningsmidler i 2025.

Amin-basisitet og sterisk tilgængelighed i bindingsbrud

Alifatiske aminer med højere pKa-værdier (>10) fremmer protonabsorption fra estergrupper, hvilket øger hydrolyseraten med 2,3× sammenlignet med cycloalifatiske aminer. Sterisk hindring fra forgrenede strukturer bremser dog nedbrydningen – netværk med neopentyldiamin-afstandsholdere nedbrydes 28 % langsommere end dem, der bruger lineær hexanediamin, trods identiske tværbindingsdensiteter.

Design af nedbrydelige bindinger via alifatiske diaminspacere

Ved at inkorporere ethylendiamin-spacere ved 15–20 vægt% opstår hydrolytisk labile zoner, hvilket muliggør en komplet nedbrydning af harpiksen under sure forhold (pH ≤4), samtidig med at over 80 % trækstyrke bevares i neutrale miljøer. Denne strategi løser effektivt modstridet mellem holdbarhed og genbrugelighed i industrielle epoxisystemer.

Kemisk genbrug af epoxidtermohærder

Amin-medieret depolymerisering under milde forhold

Alifatiske aminer gør det muligt at bryde bestemte bindinger under relativt milde betingelser, under 100 grader Celsius. Dette gør det muligt at nedbryde epoxi-termostepper effektivt uden ekstrem varme. Når vi specifikt ser på trifunktionelle aminer, kan de genoprette omkring 85 procent af monomererne på blot to timer ved normalt atmosfærisk tryk, ifølge forskning fra Zhao og kolleger tilbage i 2019. Det er langt bedre end traditionelle pyrolyseteknikker, som kræver temperaturer mellem 300 og 500 grader Celsius, men som faktisk ødelægger monomererne i stedet. Det vigtigste for at få disse aminer til at virke gennem polymer-netværk er deres evne til at angribe kemiske bindinger kombineret med, hvor nemt de kan bevæge sig. Grenede strukturer såsom diethylentriamin har tendens til at virke cirka 23 procentpoint hurtigere end deres lineære modstykker, simpelthen fordi de har bedre mobilitet på molekylært niveau.

Optimering af temperatur- og opløsningsmiddelsystemer til effektiv genbrug

Optimale reaktionsparametre balancerer udbytte og monomerintegritet:

| Parameter | Optimal rækkevidde | Påvirkning af udbytte |

|---|---|---|

| Temperatur | 80–120 °C | Bevarer 90 % + monomerintegritet |

| Opløsningsmiddel | Ethanol-vand (3:1) | Øger aminopløselighed med 40 % |

| Katalysatorindhold | 5–8 mol% | Maksimerer depolymeriseringshastighed |

Mikrobølgeunderstøttet genbrug reducerer energiforbruget med 50 % sammenlignet med konventionel opvarmning og minimerer bifaldsreaktioner, hvorved en monomerselektivitet på 99 % opnås i anhydridhærdede epoxier, som vist i lukkede genbrugsforsøg.

Løsning af holdbarhedsmodstridigheden over for genbrugelighed i industrielle anvendelser

Når producenter integrerer visse alifatiske aminer som genbrugsudløsere i epoxinettene, kan de faktisk nedbryde materialerne ved slutten af deres levetid og stadig opretholde gode oprindelige egenskaber. Ved at blande imidazoler med forskellige typer aminer i hybridkatalysatorsystemer er virksomheder lykkedes med at reducere termiske nedbrydningspunkter med cirka 30 procent, hvilket gør kontrolleret nedbrydning meget lettere at håndtere under genbrugsprocesser. Specielle alkylamin-spacere skaber de hydrolyserbare beta-hydroxyesterbindinger, der gør det muligt at genvinde materialerne fuldt ud, selv efter at have været i brug i over fem år. Det virkelig spændende ved disse metoder er, hvordan de passer ind i cirkulære produktionsmodeller uden behov for dyre nye faciliteter eller udstyrsopgraderinger, hvilket gør bæredygtige praksisser mere opnåelige for mange industrier lige nu.

Ofte stillede spørgsmål

Hvad bruges alifatiske aminer til i epoxisystemer?

Alifatiske aminer bruges primært som hærdeagenter i epoxisystemer for at lette hurtige og effektive kemiske reaktioner, der danner stærkere og varmebestandige bindinger i materialet.

Hvordan sammenlignes alifatiske aminer med andre aminer i epoxyhærdning?

Alifatiske aminer hærder generelt hurtigere end aromatiske eller cycloalifatiske aminer, hvilket gør dem velegnede til anvendelser, der kræver hærdning ved stuetemperatur.

Kan epoxier hærdet med alifatiske aminer genbruges?

Ja, ved at bruge alifatiske aminer til at genbruge epoxytermohærde kan man opnå effektiv depolymerisering og restitution af monomerer under milde betingelser, i modsætning til traditionelle højtemperaturmetoder.

Hvordan påvirker molekylær struktur ydelsen af epoxisystemer med alifatiske aminer?

Molekylære strukturer såsom lineære diaminer eller forgrenede polyaminer påvirker hærdningshastigheden, tværforbindelsesdensiteten og de mekaniske egenskaber og tilpasser dermed produktets egenskaber til specifikke anvendelser.

Indholdsfortegnelse

- Grundlæggende om alifatisk aminhærdning i epoxidsystemer

- Synergetisk hærdning: Kombinering af alifatiske aminer med co-hærdningsmidler

- Forringelse og genbrug af alifatiske amin-hærdede epoxy-netværk

- Hydrolytisk versus termisk forringelse i alifatiske amin-hærdede netværk

- Synergetiske mekanismer i epoxynedbrydning, der involverer flere aminer

- Amin-basisitet og sterisk tilgængelighed i bindingsbrud

- Design af nedbrydelige bindinger via alifatiske diaminspacere

- Kemisk genbrug af epoxidtermohærder

- Ofte stillede spørgsmål