Những Nền tảng Cơ bản về Quá trình Đóng rắn Aliphatic Amine trong Hệ thống Epoxy

Vai trò của Aliphatic Amine trong Phản ứng Epoxy-Amine Chính

Khi các amin aliphatic bắt đầu quá trình đóng rắn epoxy, về cơ bản chúng tấn công vòng oxirane thông qua một phản ứng mà các nhà hóa học gọi là tác nhân nucleophile. Trong phản ứng này, các hợp chất này sẽ cho đi các nguyên tử hydro, cuối cùng dẫn đến sự hình thành các chất trung gian amin beta-hydroxyl. Điều gì xảy ra tiếp theo khá thú vị - phản ứng tạo ra các liên kết hóa học thực sự kết nối các nguyên tử hydro amin với các nhóm epoxy. Và đây là lý do tại sao các amin aliphatic hoạt động tốt đến vậy: cấu trúc của chúng bao gồm các nhóm alkyl thực sự giúp tăng cường tính nucleophile. Nhờ đặc tính này, các amin aliphatic nói chung thường đóng rắn nhanh hơn khoảng 30 đến 40 phần trăm so với các amin thơm. Tốc độ này khiến chúng trở thành lựa chọn lý tưởng khi làm việc với các vật liệu cần đóng rắn ở nhiệt độ phòng thay vì dưới tác dụng của nhiệt.

Động học của việc cho đi Hydrogen từ Amin và sự hình thành mật độ liên kết ngang

Quá trình đóng rắn của vật liệu tuân theo những quy tắc mà chúng ta gọi là phản ứng bậc hai, về cơ bản có nghĩa là số lượng nguyên tử hydro amin hiện diện sẽ quyết định mật độ liên kết ngang. Khi làm việc với 1,6-hexanediamine, các mạng lưới liên kết có xu hướng hình thành các liên kết ngang dày đặc hơn khoảng từ 20 đến thậm chí 35 phần trăm so với các lựa chọn có chuỗi ngắn hơn như ethylenediamine. Điều này hoàn toàn hợp lý vì các chuỗi dài hơn có khả năng kết nối được nhiều điểm hơn. Kết quả là nhiệt độ chuyển thủy tinh (glass transition temperature) hay giá trị Tg tốt hơn đối với những ai đang theo dõi thông số này. Về mặt ứng dụng thực tế, những khác biệt về cấu trúc này sẽ chuyển hóa thành những cải thiện rõ rệt cả về khả năng chịu nhiệt lẫn độ bền cơ học sau khi vật liệu đã đóng rắn hoàn toàn.

Ảnh hưởng của cấu trúc phân tử lên tính phản ứng và tốc độ đóng rắn

Cấu trúc của các diamine mạch thẳng có nhóm cách C3 đến C6 giúp cải thiện khả năng di chuyển của các phân tử trong quá trình phản ứng, từ đó tạo ra sự cân bằng tốt giữa tốc độ đóng rắn và độ cứng đạt được ở sản phẩm cuối. Việc xem xét các polyamine dạng nhánh hoặc hình sao được đề cập trong Báo cáo Chất đóng rắn Epoxy năm ngoái cho thấy một số kết quả thú vị. Các cấu trúc này thực tế đạt đến điểm gel nhanh hơn khoảng 1,8 lần so với các chuỗi thẳng tương ứng. Điều ấn tượng hơn nữa là chúng làm tăng nhiệt độ chuyển thủy tinh (Tg) khoảng 22 độ Celsius. Điều này xảy ra là do cấu trúc nhánh cho phép hiệu quả đóng gói tốt hơn và đơn giản là có nhiều vị trí phản ứng hơn sẵn có trong cùng một thể tích.

So sánh với các Amin thơm và amin cycloaliphatic trong phát triển mạng lưới

| Bất động sản | Amin aliphatic | Amin thơm | Amin vòng aliphatic |

|---|---|---|---|

| Tốc độ đóng rắn (25°C) | 8–12 phút | 45–60 phút | 20–30 phút |

| Độ ổn định nhiệt | 180–220°C | 280–320°C | 260–290°C |

| Chống ẩm | Trung bình | Cao | Cao |

Amin aliphatic ưu tiên hình thành mạng lưới nhanh ở nhiệt độ phòng, khiến chúng phù hợp cho các ứng dụng lớp phủ và chất kết dính. Mức độ cản trở không gian thấp hơn cho phép chuyển hóa hoàn toàn epoxy mà không cần gia nhiệt sau khi đóng rắn, điều mà các hệ thống cycloaliphatic thường yêu cầu nhiệt độ cao hơn để đạt được độ đóng rắn hoàn toàn.

Cure đồng bộ: Kết hợp Amin aliphatic với Chất đồng cure

Tăng Cường Phản Ứng Thông qua Pha Trộn Amin: Sự Kết Hợp Giữa Amin Bậc Nhất và Amin Bậc Hai

Khi chúng ta trộn lẫn các amin aliphatic bậc một và bậc hai với nhau, chúng thực sự hoạt động hiệu quả hơn khi kết hợp so với khi dùng riêng lẻ. Các amin bậc một bắt đầu quá trình thông qua cơ chế trùng hợp tăng trưởng từng bước khi mở vòng epoxy. Các amin bậc hai phát huy tác dụng sau, hỗ trợ tạo liên kết ngang thông qua các phản ứng chuyển mạch. Sự kết hợp này giúp giảm thời gian đóng rắn của vật liệu, nhanh hơn khoảng 25 đến 40% so với việc chỉ sử dụng một loại amin, theo một số nghiên cứu gần đây được công bố trên tạp chí Thermochimica Acta vào năm 2023. Điều gì khiến hỗn hợp này hiệu quả đến vậy? Các nhóm alkyl có khả năng cung cấp điện tử, về cơ bản khiến các phản ứng tấn công hóa học diễn ra nhanh hơn trong quá trình xử lý. Đối với các nhà sản xuất trên dây chuyền sản xuất, điều này trực tiếp chuyển hóa thành hiệu suất cao hơn và tiết kiệm chi phí trong nhiều ứng dụng công nghiệp mà yếu tố thời gian là then chốt.

Đồng hóa (Co-Curing) Với Anhydrides: Cân Bằng Giữa Độ Linh Hoạt Và Độ Ổn Định Nhiệt

Khi chúng ta trộn các amin aliphatic với các anhydride có nguồn gốc sinh học trong các hệ thống lai, chúng có thể đạt đến nhiệt độ chuyển thủy tinh (Tg) trên 120 độ Celsius mà vẫn giữ được độ giãn dài tại điểm đứt khoảng 15 đến 20 phần trăm. Điều khiến hỗn hợp này hoạt động hiệu quả là do các anhydride tạo ra các liên kết este linh hoạt, giúp cân bằng độ cứng từ các phần được đóng rắn bằng amine. Nhìn cụ thể vào các chất đồng đóng rắn có nguồn gốc từ cardanol, các nghiên cứu cho thấy có một điều gì đó đặc biệt đang xảy ra. Những vật liệu này thể hiện khả năng ổn định nhiệt rất tốt cùng nhau, và khi quá trình phân hủy bắt đầu, nó chỉ xảy ra ở khoảng 185 độ Celsius. Mức độ hiệu năng như vậy chính là điều mà các nhà sản xuất hàng không vũ trụ cần đối với các vật liệu composite phải chịu được nhiệt độ cao và đồng thời giảm chấn động trong suốt quá trình vận hành bay.

Hệ Thống Lai Kết Hợp Cùng Các Chất Kích Thích Phenolic Và Imidazole

Việc thêm từ 2 đến 5 phần trăm theo trọng lượng của các dẫn xuất imidazole làm giảm năng lượng hoạt hóa cần thiết cho quá trình đóng rắn epoxy khoảng 30 đến 35 kilojoule mỗi mol. Điều này khiến phản ứng tạo mạng lưới ngang xảy ra nhanh hơn nhiều ngay cả ở nhiệt độ tương đối thấp như 80 đến 100 độ Celsius. Khi các chất đồng trợ (co agents) phenolic được trộn vào công thức, chúng thực sự làm tăng khả năng chống cháy, đạt được các chứng nhận UL 94 V-1 quan trọng trong khi vẫn giữ được độ bền liên kết. Kiểm tra trong điều kiện lão hóa nhân tạo cho thấy một điều khá ấn tượng là các vật liệu này vẫn giữ được khoảng 90% độ bền cơ học ban đầu sau khi chịu thử nghiệm liên tục trong 1000 giờ ở môi trường nóng ẩm 85 độ Celsius và độ ẩm tương đối 85 phần trăm. Hiệu suất như vậy cho thấy rõ mức độ đáng tin cậy theo thời gian của các hệ thống này.

Hệ Thống Dẫn Hóa Amin Bậc Ba cho Quá Trình Đóng Rắn Nhiệt Độ Thấp

Amin bậc ba như DMP-30 thúc đẩy sự trùng hợp anion, cho phép các hệ thống epoxy đóng rắn bằng amin mạch hở cứng lại ở nhiệt độ 15–25°C. Cơ chế xúc tác này giảm 60% mức tiêu thụ năng lượng trong các lớp phủ hàng hải và đạt được độ đóng rắn hoàn toàn trong vòng 8 giờ—nhanh gấp ba lần so với các công thức đóng rắn thông thường ở nhiệt độ môi trường—trong khi vẫn duy trì hiệu suất tạo liên kết ngang trên 85%.

Sự phân hủy và khả năng tái chế của các mạng lưới epoxy đóng rắn bằng amin mạch hở

Phân hủy thủy phân và phân hủy nhiệt trong các mạng lưới đóng rắn bằng amin mạch hở

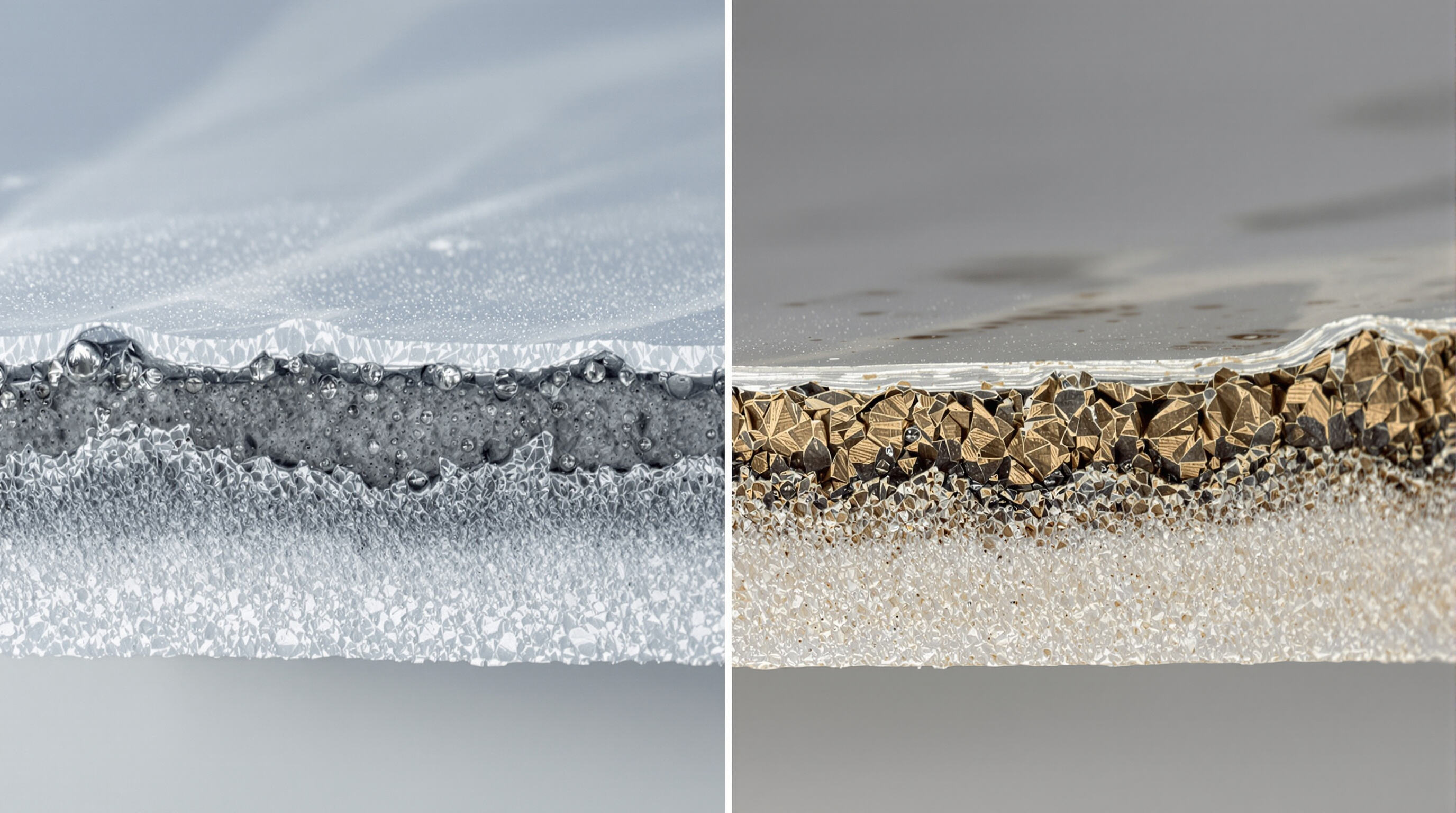

Cách mà các loại nhựa epoxy được đóng rắn bằng amin mạch hở phân hủy thực tế phụ thuộc khá nhiều vào môi trường mà chúng đang ở. Khi có nhiều độ ẩm xung quanh, chúng ta sẽ thấy một quá trình gọi là phân hủy thủy phân xảy ra chủ yếu. Quá trình này tác động vào các liên kết este và ete trong vật liệu. Điều thú vị là tính chất bazơ của các amin mạch hở dường như làm tăng tốc độ phân hủy này khi có mặt của nước. Tuy nhiên, mọi chuyện sẽ khác khi nhiệt độ tăng lên trên khoảng 150 độ Celsius. Ở nhiệt độ cao hơn, nhựa epoxy bắt đầu bị phân hủy thông qua một quá trình mà các nhà khoa học gọi là cắt chuỗi gốc tự do ngay tại các điểm carbon bậc ba. Một số thử nghiệm gần đây cũng cho kết quả khá thú vị. Sau khi để trong điều kiện ẩm ướt trong 500 giờ (độ ẩm khoảng 85%), các vật liệu này vẫn giữ được khoảng 73% độ bền ban đầu của chúng. Nhưng nếu thay bằng chuỗi các giai đoạn đun nóng liên tục ở 180 độ, thì chúng chỉ giữ được khoảng 62% độ bền theo nghiên cứu của Ponemon vào năm 2023.

| Loại suy thoái | Cơ chế chủ đạo | Dải nhiệt độ | Bảo tồn mạng lưới |

|---|---|---|---|

| Thủy phân | Thủy phân xúc tác bằng bazơ | 25–80°C | Trung bình (65–75%) |

| Nhiệt | Phá vỡ chuỗi gốc tự do | 150–220°C | Thấp (50–65%) |

Cơ chế cộng hưởng trong quá trình phân hủy epoxy liên quan đến nhiều amin

Hệ thống amin kép thể hiện sự phân hủy cộng tác: các amin bậc một bắt đầu quá trình cắt đứt liên kết thông qua phản ứng tấn công nucleophile, trong khi các amin bậc ba xúc tác phản ứng cắt β. Sự cộng hưởng này làm giảm 40% thời gian giải trùng hợp so với hệ thống chỉ dùng một loại amin, đạt hiệu suất phân hủy 94% trong các mạng lai, như đã được chứng minh trong nghiên cứu phân hủy dựa trên dung môi năm 2025.

Vai trò của tính bazơ và khả năng tiếp cận không gian của amin trong việc cắt đứt liên kết

Các amin aliphatic có giá trị pKa cao hơn (>10) thúc đẩy quá trình lấy proton từ các nhóm este, làm tăng tốc độ thủy phân gấp 2,3 lần so với các amin cycloaliphatic. Tuy nhiên, sự cản trở không gian do cấu trúc phân nhánh làm chậm quá trình phân hủy—các mạng sử dụng khoảng cách neopentyldiamine phân hủy chậm hơn 28% so với các mạng sử dụng hexanediamine thẳng, mặc dù mật độ liên kết ngang hoàn toàn giống nhau.

Thiết kế các liên kết có thể phân hủy thông qua các khoảng cách diamine aliphatic

Việc bổ sung các khoảng cách bằng ethylenediamine ở mức 15–20% trọng lượng tạo ra các vùng dễ bị thủy phân, cho phép phân hủy hoàn toàn nhựa dưới điều kiện axit (pH ≤4) trong khi vẫn duy trì hơn 80% độ bền kéo trong môi trường trung tính. Chiến lược này giải quyết hiệu quả mâu thuẫn giữa độ bền và khả năng tái chế trong các hệ thống nhựa epoxy công nghiệp.

Tái chế hóa học các nhựa epoxy nhiệt rắn bằng amin mạch hở

Quá trình giải trùng hợp được xúc tác bởi amin trong điều kiện ôn hòa

Amin aliphatic giúp phá vỡ các liên kết cụ thể khi điều kiện tương đối nhẹ nhàng, dưới 100 độ Celsius. Điều này cho phép phân hủy hiệu quả các chất kết epoxy mà không cần nhiệt độ cực cao. Khi xem xét cụ thể các amin trifunctional, chúng có thể thu hồi khoảng 85 phần trăm monome chỉ trong hai giờ ở áp suất khí quyển bình thường, theo nghiên cứu của Zhao và cộng sự từ năm 2019. Hiệu quả này vượt trội hơn nhiều so với các kỹ thuật pyrolysis truyền thống, vốn yêu cầu nhiệt độ từ 300 đến 500 độ Celsius nhưng thực tế lại phá hủy các monome. Yếu tố quan trọng nhất để các amin này hoạt động hiệu quả trong mạng polymer là khả năng tấn công các liên kết hóa học kết hợp với mức độ di chuyển dễ dàng của chúng. Các cấu trúc phân nhánh như diethylenetriamine thường hoạt động nhanh hơn khoảng 23 điểm phần trăm so với các cấu trúc chuỗi thẳng tương ứng, đơn giản vì chúng có độ di động tốt hơn ở cấp độ phân tử.

Tối ưu hóa Nhiệt độ và Hệ thống Dung môi cho Việc Tái chế Hiệu quả

Các thông số phản ứng tối ưu cân bằng giữa năng suất và độ nguyên vẹn của monomer:

| Thông số kỹ thuật | Tầm hoạt động tối ưu | Tác động đến Năng suất |

|---|---|---|

| Nhiệt độ | 80–120°C | Duy trì độ nguyên vẹn của monomer trên 90% |

| Chất dung môi | Ethanol-nước (3:1) | Tăng độ hòa tan của amin lên 40% |

| Lượng Xúc tác | 5–8 mol% | Tối đa hóa tốc độ phản ứng phân hủy polymer |

Việc tái chế bằng vi sóng làm giảm 50% mức tiêu thụ năng lượng so với phương pháp đun nóng truyền thống và giảm thiểu các phản ứng phụ, đạt được độ chọn lọc 99% của monome trong nhựa epoxy được làm cứng bằng anhydride, như đã được chứng minh trong các thử nghiệm tái chế vòng kín.

Giải quyết Mâu thuẫn Giữa Độ Bền và Khả Năng Tái Chế trong Ứng Dụng Công Nghiệp

Khi các nhà sản xuất đưa các amin aliphatic nhất định vào mạng epoxy như một cơ chế kích hoạt tái chế, họ có thể phân hủy vật liệu khi hết thời gian sử dụng mà vẫn giữ được các đặc tính ban đầu tốt. Bằng cách trộn imidazol với các loại amin khác nhau trong hệ thống chất xúc tác lai, các công ty đã giảm điểm suy giảm nhiệt khoảng 30%, điều này khiến việc phân hủy có kiểm soát trở nên dễ quản lý hơn trong quá trình tái chế. Các khoảng cách alkylamine đặc biệt tạo ra liên kết este beta-hydroxy có thể thủy phân được, cho phép phục hồi hoàn toàn vật liệu ngay cả sau khi sử dụng hơn năm năm. Điều thực sự thú vị về các phương pháp này là chúng có thể dễ dàng tích hợp vào mô hình sản xuất tuần hoàn mà không cần đầu tư vào cơ sở vật chất mới hoặc nâng cấp thiết bị đắt tiền, từ đó giúp các ngành công nghiệp hiện nay dễ dàng tiếp cận các hoạt động bền vững hơn.

Câu hỏi thường gặp

Amin aliphatic được sử dụng để làm gì trong hệ thống epoxy?

Các amin aliphatic chủ yếu được sử dụng làm chất đóng rắn trong hệ thống epoxy để thúc đẩy phản ứng hóa học nhanh chóng và hiệu quả, tạo ra các liên kết bền và chịu nhiệt tốt hơn trong vật liệu.

Amin aliphatic so sánh như thế nào với các loại amin khác trong quá trình đóng rắn epoxy?

Amin aliphatic nói chung đóng rắn nhanh hơn so với amin thơm hoặc amin cycloaliphatic, khiến chúng phù hợp với các ứng dụng yêu cầu quá trình đóng rắn ở nhiệt độ phòng.

Epoxy được đóng rắn bằng amin aliphatic có thể tái chế được không?

Có, việc sử dụng amin aliphatic để tái chế các vật liệu epoxy nhiệt rắn cho phép quá trình phân hủy polymer và thu hồi monomer hiệu quả trong điều kiện ôn hòa, không giống như các phương pháp truyền thống đòi hỏi nhiệt độ cao.

Cấu trúc phân tử ảnh hưởng như thế nào đến hiệu suất của hệ thống epoxy chứa amin aliphatic?

Các cấu trúc phân tử như diamine mạch thẳng hoặc polyamine phân nhánh ảnh hưởng đến tốc độ đóng rắn, mật độ liên kết ngang và các tính chất cơ học, từ đó điều chỉnh các đặc tính của sản phẩm cuối phù hợp với từng ứng dụng cụ thể.

Mục Lục

- Những Nền tảng Cơ bản về Quá trình Đóng rắn Aliphatic Amine trong Hệ thống Epoxy

-

Cure đồng bộ: Kết hợp Amin aliphatic với Chất đồng cure

- Tăng Cường Phản Ứng Thông qua Pha Trộn Amin: Sự Kết Hợp Giữa Amin Bậc Nhất và Amin Bậc Hai

- Đồng hóa (Co-Curing) Với Anhydrides: Cân Bằng Giữa Độ Linh Hoạt Và Độ Ổn Định Nhiệt

- Hệ Thống Lai Kết Hợp Cùng Các Chất Kích Thích Phenolic Và Imidazole

- Hệ Thống Dẫn Hóa Amin Bậc Ba cho Quá Trình Đóng Rắn Nhiệt Độ Thấp

- Sự phân hủy và khả năng tái chế của các mạng lưới epoxy đóng rắn bằng amin mạch hở

- Phân hủy thủy phân và phân hủy nhiệt trong các mạng lưới đóng rắn bằng amin mạch hở

- Cơ chế cộng hưởng trong quá trình phân hủy epoxy liên quan đến nhiều amin

- Vai trò của tính bazơ và khả năng tiếp cận không gian của amin trong việc cắt đứt liên kết

- Thiết kế các liên kết có thể phân hủy thông qua các khoảng cách diamine aliphatic

- Tái chế hóa học các nhựa epoxy nhiệt rắn bằng amin mạch hở

-

Câu hỏi thường gặp

- Amin aliphatic được sử dụng để làm gì trong hệ thống epoxy?

- Amin aliphatic so sánh như thế nào với các loại amin khác trong quá trình đóng rắn epoxy?

- Epoxy được đóng rắn bằng amin aliphatic có thể tái chế được không?

- Cấu trúc phân tử ảnh hưởng như thế nào đến hiệu suất của hệ thống epoxy chứa amin aliphatic?