Dasar-Dasar Pengerasan Amina Alifatik dalam Sistem Epoksi

Peran Amina Alifatik dalam Reaksi Epoksi-Amina Primer

Ketika amina alifatik memulai proses pengeringan epoksi, secara dasar mereka menyerang cincin oksiran melalui apa yang disebut para ahli kimia sebagai aksi nukleofilik. Sebagai bagian dari reaksi ini, senyawa-senyawa ini menyumbangkan atom hidrogen yang pada akhirnya mengarah pada pembentukan senyawa antara beta-hidroksil amina. Apa yang terjadi selanjutnya cukup menarik - reaksi tersebut menciptakan ikatan kimia nyata yang menghubungkan hidrogen amina dengan gugus epoksi tersebut. Kini inilah sebabnya mengapa amina alifatik bekerja begitu efektif: struktur mereka mencakup gugus alkil yang justru membantu meningkatkan nukleofisitasnya. Berkat sifat ini, amina alifatik umumnya mengering sekitar 30 hingga 40 persen lebih cepat dibandingkan amina aromatik. Kecepatan tersebut membuatnya menjadi pilihan yang sangat baik saat bekerja dengan material yang perlu mengering pada suhu kamar daripada di bawah panas.

Kinetika Donasi Hidrogen Amina dan Pembentukan Kepadatan Silang Jaringan

Cara bahan mengeras mengikuti aturan reaksi orde kedua yang disebut oleh kami, yang secara sederhana berarti jumlah hidrogen amina yang hadir menentukan kepadatan jaring silang. Saat bekerja dengan 1,6-hexanediamine, jaringan cenderung membentuk ikatan silang yang kepadatannya sekitar 20 hingga mungkin bahkan 35 persen lebih tinggi dibandingkan opsi rantai lebih pendek seperti ethylenediamine. Hal ini masuk akal karena rantai yang lebih panjang mampu menghubungkan lebih banyak titik secara sekaligus. Hasilnya? Nilai transisi kaca atau Tg yang lebih baik bagi yang memperhatikan. Dari sudut pandang praktis, perbedaan struktural ini memberikan peningkatan nyata dalam hal ketahanan terhadap panas maupun kekuatan mekanik setelah bahan sepenuhnya mengeras.

Pengaruh Struktur Molekuler terhadap Reaktivitas dan Kecepatan Pengerasan

Struktur diamina alifatik linier dengan gugus spacer C3 hingga C6 membantu meningkatkan mobilitas molekul selama reaksi, sehingga menciptakan keseimbangan yang baik antara kecepatan pengeringan dan kekerasan pada produk akhir. Melihat poliamina bercabang atau berbentuk bintang yang disebut dalam Review Epoxy Curing Agents tahun lalu menunjukkan hasil yang menarik. Struktur-struktur ini sebenarnya mencapai titik gel sekitar 1,8 kali lebih cepat dibandingkan rantai lurusnya. Yang lebih mengesankan lagi, mereka mampu meningkatkan suhu transisi kaca (Tg) sekitar 22 derajat Celsius. Hal ini terjadi karena cabang-cabang struktur memungkinkan efisiensi pemadatan yang lebih baik dan terdapat lebih banyak situs reaktif yang tersedia dalam volume yang sama.

Perbandingan dengan Amina Aromatik dan Sikloalifatik dalam Pengembangan Jaringan

| Properti | Amina Alifatik | Amina Aromatik | Cycloaliphatic amines |

|---|---|---|---|

| Kecepatan Pengerasan (25°C) | 8–12 menit | 45–60 menit | 20–30 menit |

| Stabilitas Termal | 180–220°C | 280–320°C | 260–290°C |

| Ketahanan terhadap Kelembaban | Sedang | Tinggi | Tinggi |

Amina alifatik mengutamakan pembentukan jaringan yang cepat pada suhu kamar, menjadikannya sangat cocok untuk lapisan dan perekat. Gangguan sterik yang lebih rendah memungkinkan konversi epoksi secara lengkap tanpa pemanasan setelah pengeringan, berbeda dengan sistem sikloalifatik yang sering memerlukan suhu tinggi untuk pengerasan penuh.

Pematangan Sinergis: Menggabungkan Amina Alifatik dengan Zat Pematang Tambahan

Reaktivitas Ditingkatkan Melalui Pencampuran Amina: Sinergi Amina Primer dan Sekunder

Ketika kita mencampur amina alifatik primer dan sekunder bersama-sama, keduanya sebenarnya bekerja lebih baik bersama daripada masing-masing secara terpisah. Amina primer memulai reaksi melalui polimerisasi bertahap ketika membuka cincin epoksi. Amina sekunder mulai berperan kemudian, membantu proses penautan silang melalui reaksi transfer rantai. Kombinasi keduanya mengurangi waktu pengerasan material, diperkirakan sekitar 25 hingga 40 persen lebih cepat dibandingkan penggunaan satu jenis amina saja, menurut beberapa penelitian terbaru yang dipublikasikan di Thermochimica Acta pada tahun 2023. Apa yang membuat kombinasi ini begitu efektif? Gugus alkil memberikan elektron yang secara dasarnya mempercepat serangan kimia selama proses berlangsung. Bagi produsen yang bekerja di lini produksi, hal ini secara langsung meningkatkan efisiensi serta menghasilkan penghematan biaya pada berbagai aplikasi industri di mana faktor waktu sangat krusial.

Co-Curing Dengan Anhidrida: Menyeimbangkan Kelenturan dan Stabilitas Termal

Ketika kita mencampur amina alifatik dengan anhidrida berbasis bio dalam sistem hibrida, mereka dapat mencapai suhu transisi kaca (Tg) di atas 120 derajat Celsius sambil tetap mempertahankan elongasi pada titik putus sekitar 15 hingga 20 persen. Yang membuat campuran ini bekerja sangat baik adalah bahwa anhidrida membentuk ikatan ester yang fleksibel yang membantu menyeimbangkan kekakuan dari bagian yang dikeringkan dengan amina. Jika kita melihat secara khusus pada agen kointeraksi berbasis anhidrida yang diturunkan dari cardanol, penelitian menunjukkan ada hal istimewa yang terjadi di sini. Bahan-bahan ini menunjukkan stabilitas termal yang sangat baik secara bersamaan, dan ketika mulai terjadi degradasi, hal tersebut tidak terjadi hingga sekitar 185 derajat Celsius. Jenis performa ini adalah persis apa yang dibutuhkan oleh produsen kedirgantaraan untuk bahan komposit yang harus tahan terhadap suhu tinggi dan juga meredam getaran selama operasi penerbangan.

Sistem Hibrida Dengan Akselerator Fenolik dan Imidazol

Penambahan antara 2 hingga 5 persen berat dari turunan imidazole mengurangi energi aktivasi yang diperlukan untuk proses pengeringan epoxy sebesar sekitar 30 hingga 35 kilojoule per mol. Hal ini memungkinkan proses silang (crosslinking) berlangsung jauh lebih cepat bahkan pada suhu yang relatif rendah seperti 80 hingga 100 derajat Celsius. Ketika agen fenolik ikut dicampurkan ke dalam formula, hal tersebut justru meningkatkan ketahanan api, sehingga mampu memperoleh sertifikasi UL 94 V-1 yang penting sambil tetap mempertahankan kekuatan ikatan semula. Pengujian di bawah kondisi penuaan dipercepat menunjukkan sesuatu yang cukup mengesankan—bahan-bahan ini mampu mempertahankan sekitar 90 persen dari kekuatan mekanik awalnya setelah disimpan selama 1000 jam berturut-turut dalam lingkungan panas dan lembap pada suhu 85 derajat Celsius dan kelembapan relatif 85 persen. Kinerja semacam ini menjadi bukti tersendiri mengenai betapa andalnya sistem-sistem ini dalam jangka waktu panjang.

Sistem Alifatik Terkatalis Amina Tersier untuk Pengeringan pada Suhu Rendah

Amina tersier seperti DMP-30 mempromosikan polimerisasi anionik, memungkinkan epoxy yang dikeringkan dengan amina alifatik mengeras pada suhu 15–25°C. Mekanisme katalitik ini mengurangi penggunaan energi sebesar 60% dalam pelapisan maritim dan mencapai pengeringan penuh dalam waktu 8 jam—tiga kali lebih cepat dibandingkan formulasi pengeringan konvensional—sementara mempertahankan efisiensi silang lebih dari 85%.

Degradasi dan Daur Ulang Jaringan Epoksi yang Dikeringkan dengan Amina Alifatik

Degradasi Hidrolitik vs. Termal dalam Jaringan yang Dikeringkan dengan Amina Alifatik

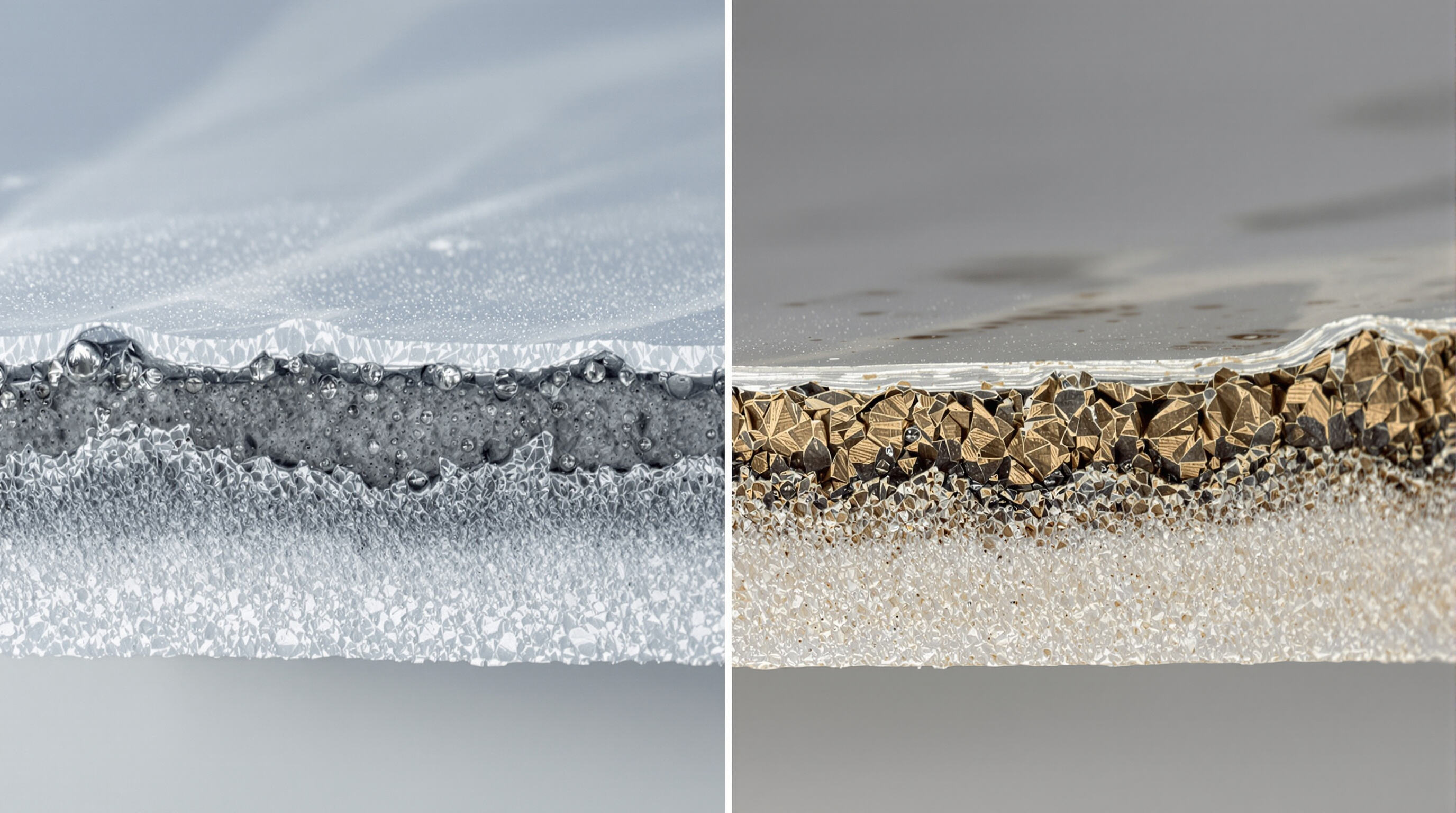

Cara epoxy yang di-cure dengan amina alifatik terurai sebenarnya cukup bergantung pada jenis lingkungan di sekitarnya. Ketika ada banyak kelembapan, kita melihat proses yang disebut degradasi hidrolitik terjadi terutama. Proses ini menyerang ikatan ester dan eter dalam material tersebut. Menariknya, sifat basa dari amina alifatik tampaknya mempercepat proses tersebut ketika air hadir. Keadaan menjadi berbeda ketika suhu naik di atas sekitar 150 derajat Celsius. Pada suhu yang lebih tinggi ini, epoxy mulai terurai melalui apa yang disebut para ilmuwan sebagai pemutusan rantai radikal tepat di titik karbon tersier. Beberapa pengujian terbaru juga menunjukkan hasil yang cukup menarik. Setelah dibiarkan selama 500 jam dalam kondisi yang cukup lembap (sekitar 85% kelembapan), material-material ini masih mempertahankan sekitar 73% dari kekuatan awalnya. Namun jika mereka dipaksa melewati siklus pemanasan terus-menerus pada suhu 180 derajat, mereka hanya mempertahankan sekitar 62% dari kekuatan tersebut menurut penelitian dari Ponemon yang dilakukan pada tahun 2023.

| Jenis Degradasi | Mekanisme Dominan | Rentang suhu | Pelestarian Jaringan |

|---|---|---|---|

| Hidrolitik | Hidrolisis terkatalis basa | 25–80°C | Sedang (65–75%) |

| Termal | Pemutusan rantai radikal | 150–220°C | Rendah (50–65%) |

Mekanisme sinergis dalam degradasi epoxy yang melibatkan berbagai amina

Sistem dual-amine menunjukkan degradasi kooperatif: amina primer memulai pemutusan ikatan melalui serangan nukleofilik, sedangkan amina tersier mempercepat reaksi β-scission. Sinergi ini mengurangi waktu depolimerisasi sebesar 40% dibandingkan sistem single-amine, mencapai efisiensi degradasi 94% dalam jaringan hibrida, sebagaimana ditunjukkan dalam studi degradasi berbasis pelarut tahun 2025.

Peran kebasaan amina dan aksesibilitas sterik dalam pemutusan ikatan

Amina alifatik dengan nilai pKa yang lebih tinggi (>10) mendorong abstraksi proton dari gugus ester, meningkatkan laju hidrolisis sebesar 2,3× dibandingkan amina sikloalifatik. Namun, penghambatan sterik dari struktur bercabang memperlambat degradasi—jaringan dengan spacer neopentyldiamine terdegradasi 28% lebih lambat dibandingkan yang menggunakan hexanediamine linear, meskipun memiliki densitas silang yang identik.

Merancang ikatan yang dapat terurai melalui spacer diamina alifatik

Menggunakan spacer etilendiamina pada konsentrasi 15–20% berat menciptakan zona yang mudah terhidrolisis, memungkinkan penguraian lengkap resin dalam kondisi asam (pH ≤4) sambil mempertahankan lebih dari 80% kekuatan tarik dalam lingkungan netral. Strategi ini secara efektif mengatasi konflik antara ketahanan dan daur ulang pada sistem epoksi industri.

Daur Ulang Kimia Termoset Epoksi Menggunakan Amina Alifatik

Depolimerisasi Termediasi Amina dalam Kondisi Ringan

Amina alifatik memungkinkan pemutusan ikatan tertentu ketika kondisi relatif ringan, di bawah 100 derajat Celsius. Hal ini memungkinkan pemecahan efektif dari termoset epoksi tanpa panas ekstrem. Jika kita melihat trifunctional amines secara spesifik, senyawa ini dapat memulihkan sekitar 85 persen monomer dalam waktu hanya dua jam pada tekanan atmosfer normal menurut penelitian Zhao dan rekan-rekannya pada tahun 2019 lalu. Itu jauh lebih baik dibandingkan teknik pirolisis tradisional yang membutuhkan suhu antara 300 hingga 500 derajat Celsius namun justru menghancurkan monomer itu sendiri. Yang terpenting agar amina ini dapat bekerja melalui jaringan polimer adalah kemampuan mereka dalam menyerang ikatan kimia dikombinasikan dengan kemudahan pergerakan mereka. Struktur bercabang seperti diethylentriamina cenderung bekerja sekitar 23 poin persentase lebih cepat dibandingkan rantai lurusnya, hanya karena mereka memiliki mobilitas yang lebih baik pada tingkat molekuler.

Mengoptimalkan Sistem Suhu dan Pelarut untuk Daur Ulang yang Efisien

Parameter reaksi yang optimal menyeimbangkan hasil dan integritas monomer:

| Parameter | Jarak Optimal | Dampak terhadap Hasil |

|---|---|---|

| Suhu | 80–120°C | Mempertahankan integritas monomer 90%+ |

| Berbasis pelarut | Etanol-air (3:1) | Meningkatkan kelarutan amina sebesar 40% |

| Beban Katalis | 5–8 mol% | Memaksimalkan laju depolimerisasi |

Daur ulang dengan bantuan gelombang mikro mengurangi konsumsi energi sebesar 50% dibandingkan pemanasan konvensional dan meminimalkan reaksi samping, mencapai selektivitas monomer 99% pada epoksi yang dikeringkan dengan anhidrida, sebagaimana ditunjukkan dalam uji daur ulang siklus tertutup.

Menyelesaikan Paradoks Daya Tahan versus Dapat Daur Ulang dalam Aplikasi Industri

Ketika produsen memasukkan amina alifatik tertentu sebagai pemicu daur ulang dalam jaringan epoksi, mereka sebenarnya dapat memecah material pada akhir masa pakainya sambil tetap mempertahankan karakteristik awal yang baik. Dengan mencampurkan imidazol dengan berbagai jenis amina dalam sistem katalis hibrida, perusahaan berhasil menurunkan titik degradasi termal sekitar 30 persen, sehingga memudahkan proses dekomposisi terkendali selama daur ulang. Spacer alkilamina khusus menciptakan ikatan ester beta-hidroksi yang dapat dihidrolisis sehingga memungkinkan pemulihan penuh material bahkan setelah digunakan selama lebih dari lima tahun. Yang lebih menarik dari metode ini adalah bagaimana mereka dapat diterapkan dalam model manufaktur berkelanjutan tanpa memerlukan fasilitas baru yang mahal atau peningkatan peralatan, menjadikan praktik berkelanjutan lebih mudah diwujudkan oleh banyak industri saat ini.

FAQ

Apa kegunaan amina alifatik dalam sistem epoksi?

Amina alifatik terutama digunakan sebagai agen pengering dalam sistem epoksi untuk memfasilitasi reaksi kimia yang cepat dan efisien, membentuk ikatan yang lebih kuat dan tahan panas dalam material tersebut.

Bagaimana perbandingan amina alifatik dengan amina lainnya dalam pengeringan epoksi?

Amina alifatik umumnya mengering lebih cepat dibandingkan amina aromatik atau sikloalifatik, sehingga membuatnya cocok untuk aplikasi yang membutuhkan pengeringan pada suhu kamar.

Apakah epoksi hasil pengeringan amina alifatik dapat didaur ulang?

Ya, menggunakan amina alifatik untuk mendaur ulang termoset epoksi memungkinkan depolimerisasi yang efektif dan pemulihan monomer dalam kondisi ringan, berbeda dengan metode suhu tinggi tradisional.

Bagaimana struktur molekuler mempengaruhi kinerja sistem epoksi dengan amina alifatik?

Struktur molekuler seperti diamina linear atau poliamina bercabang mempengaruhi kecepatan pengeringan, kepadatan silang, dan sifat mekanik, yang menyesuaikan karakteristik produk akhir untuk aplikasi tertentu.

Daftar Isi

- Dasar-Dasar Pengerasan Amina Alifatik dalam Sistem Epoksi

- Pematangan Sinergis: Menggabungkan Amina Alifatik dengan Zat Pematang Tambahan

- Degradasi dan Daur Ulang Jaringan Epoksi yang Dikeringkan dengan Amina Alifatik

- Degradasi Hidrolitik vs. Termal dalam Jaringan yang Dikeringkan dengan Amina Alifatik

- Mekanisme sinergis dalam degradasi epoxy yang melibatkan berbagai amina

- Peran kebasaan amina dan aksesibilitas sterik dalam pemutusan ikatan

- Merancang ikatan yang dapat terurai melalui spacer diamina alifatik

- Daur Ulang Kimia Termoset Epoksi Menggunakan Amina Alifatik

- FAQ