Podstawy utwardzania aminami alifatycznymi w systemach epoksydowych

Rola amin alifatycznych w podstawowych reakcjach epoksydo-aminowych

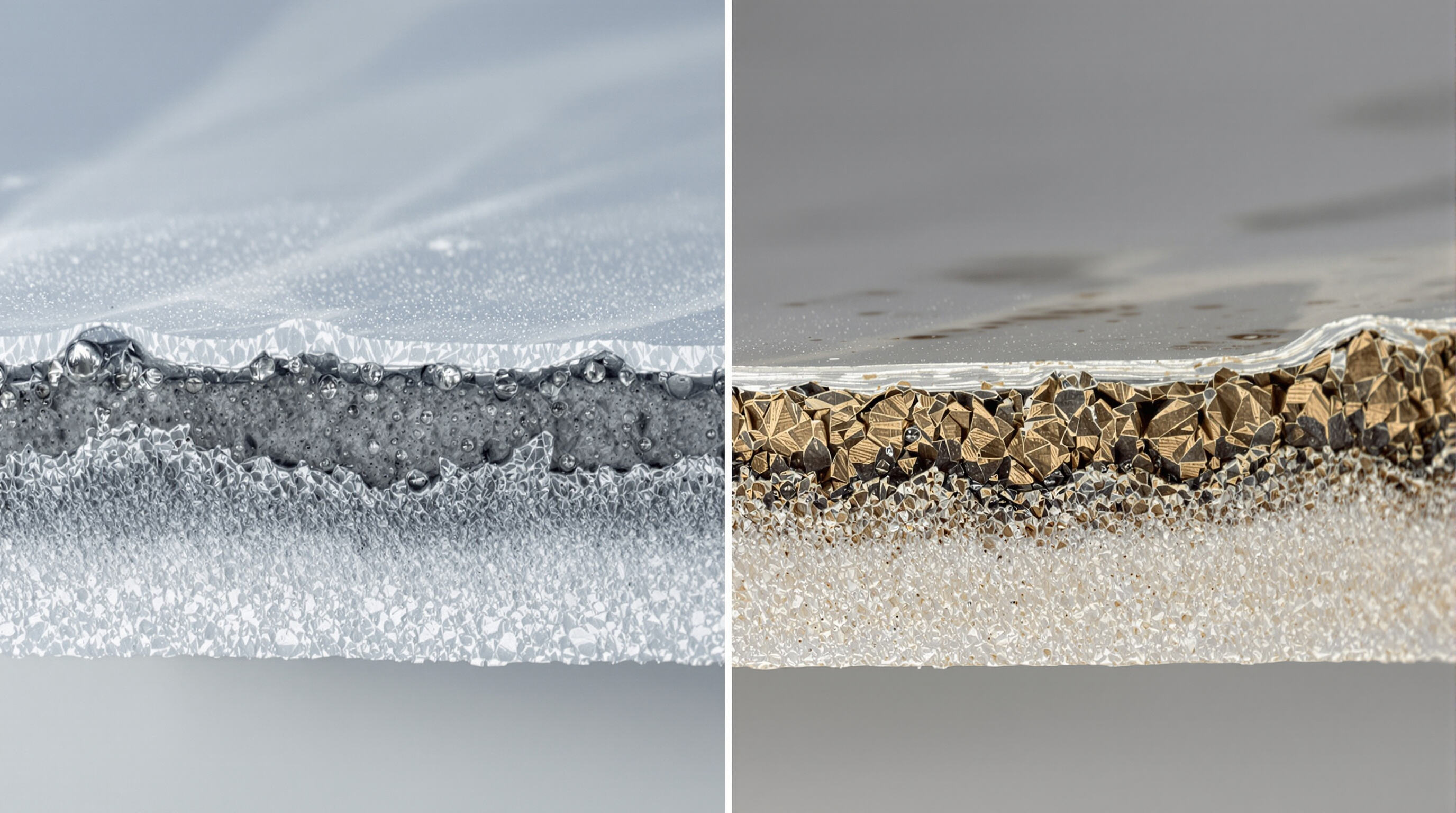

Gdy aminy alifatyczne rozpoczynają proces utrwalania epoksydów, zasadniczo atakują pierścień oksiranowy poprzez tzw. działanie nukleofilowe, jak nazywają to chemicy. W ramach tej reakcji związki te oddają atomy wodoru, które ostatecznie prowadzą do powstania pośrednich produktów będących beta-hydroksyloaminoamidkami. To, co dzieje się dalej, jest naprawdę interesujące – reakcja tworzy rzeczywiste wiązania chemiczne łączące wodorowe grupy aminowe z grupami epoksydowymi. Oto dlaczego aminy alifatyczne działają tak dobrze: ich struktura zawiera grupy alkilowe, które faktycznie zwiększają ich nukleofilowość. Dzięki tej właściwości aminy alifatyczne ulegają utrwaleniu o około 30 do 40 procent szybciej niż aminy aromatyczne. Taka szybkość czyni je szczególnie dobrym wyborem w przypadku materiałów wymagających utrwalenia w temperaturze pokojowej, a nie pod wpływem ciepła.

Kinetyka donacji wodoru aminowego i formowanie gęstości sieci poprzecznej

Sposób, w jaki materiały ulegają utwardzeniu, podlega tzw. regułom reakcji drugiego rzędu, co w praktyce oznacza, że liczba obecnych w aminie atomów wodoru decyduje o gęstości sieciowania. Pracując z 1,6-heksylenodiaminą, sieci mają tendencję do tworzenia się z około 20 a nawet do 35 procent gęstszych wiązań poprzecznych w porównaniu do krótszych łańcuchów, takich jak etylenodiamina. Ma to sens, ponieważ dłuższe łańcuchy mogą łączyć więcej punktów. Efekt? Lepsze temperatury przejścia szklanego (Tg) dla wtajemniczonych. Z praktycznego punktu widzenia te różnice strukturalne przekładają się na rzeczywiste ulepszenia pod względem odporności na ciepło oraz wytrzymałości mechanicznej po pełnym utwardzeniu materiału.

Wpływ struktury molekularnej na reaktywność i szybkość utwardzania

Struktura liniowych amin alifatycznych z grupami dystansowymi C3–C6 sprzyja lepszej ruchomości cząsteczek podczas reakcji, co umożliwia osiągnięcie dobrego balansu między szybkością utrwalania a końcową twardością produktu. Analiza aminopolimerów o strukturze rozgałęzionej lub gwiaździstej, wymienionych w zeszłorocznym raporcie Epoxy Curing Agents Review, wykazała interesujące wyniki. Struktury takie osiągają punkt żelowania około 1,8 raza szybciej niż ich odpowiedniki o liniowej strukturze. Co więcej, zwiększają temperaturę przejścia szklanego (Tg) o około 22 stopnie Celsjusza. Dzieje się tak dlatego, że rozgałęzienia umożliwiają lepszą wydajność pakowania oraz większą liczbę miejsc reaktywnych w tej samej objętości.

Porównanie amin aromatycznych i cykloalifatycznych w kontekście rozwoju sieci polimerowej

| Nieruchomości | Aminy alifatyczne | Aminy aromatyczne | Cykloalifatyczne aminy |

|---|---|---|---|

| Szybkość utrwalania (25°C) | 8–12 min | 45–60 min | 20–30 min |

| Stabilność termiczna | 180–220°C | 280–320°C | 260–290°C |

| Odporność na wilgoć | Umiarkowany | Wysoki | Wysoki |

Aminy alifatyczne umożliwiają szybkie tworzenie sieci w temperaturze otoczenia, co czyni je dobran opcją do powłok i klejów. Mniejsze zatłoczenie przestrzenne pozwala na pełne przereagowanie epoksydów bez potrzeby podgrzewania po utwardzeniu, w przeciwieństwie do systemów cykloalifatycznych, które często wymagają wyższych temperatur dla pełnego utwardzenia.

Zespolone utwardzanie: Łączenie amin alifatycznych z dodatkami utwardzającymi

Zwiększona reaktywność dzięki mieszaniu amin: Synergia amin pierwotnych i wtórnych

Gdy zmieszamy ze sobą pierwszo- i drugorzędowe aminy alifatyczne, działają one lepiej razem niż każda z osobna. Aminy pierwszorzędowe uruchamiają proces zwany polimeryzacją w krokach, otwierając pierścienie epoksydowe. Aminy drugorzędowe zaczynają działać na późniejszym etapie, wspomagając wiązanie poprzeczne poprzez reakcje transferu łańcucha. Łączenie ich skraca czas wiązania materiałów, według najnowszych badań opublikowanych w 2023 roku w „Thermochimica Acta” o około 25 do 40 procent w porównaniu z zastosowaniem tylko jednego rodzaju aminy. Dlaczego ta kombinacja jest tak skuteczna? Grupy alkilowe przekazują elektrony, co oznacza, że reakcje chemiczne zachodzą szybciej podczas przetwarzania. Dla producentów pracujących na liniach produkcyjnych oznacza to bezpośrednie zwiększenie efektywności i oszczędności kosztów w różnych zastosowaniach przemysłowych, gdzie najważniejszy jest czas.

Ko-wulkanizacja z bezwodnikami: Równoważenie elastyczności i stabilności termicznej

Gdy mieszamy aminy alifatyczne z bezwodnikami pochodzenia biologicznego w systemach hybrydowych, mogą osiągać temperatury zeszklenia (Tg) powyżej 120 stopni Celsjusza, zachowując jednocześnie wydłużenie przy zerwaniu na poziomie około 15–20 procent. To, co czyni to rozwiązanie tak skutecznym, to fakt, że bezwodniki tworzą elastyczne wiązania estrowe, które pomagają zniwelować sztywność pochodzącą z części utwardzonych aminą. Spoglądając konkretnie na wspomagacze pochodzenia kardenolowego, badania wskazują, że zachodzą tu pewne szczególne procesy. Materiały te wykazują bardzo dobrą stabilność termiczną razem i gdy zaczynają się rozkładać, nie dzieje się to wcześniej niż przy temperaturze około 185 stopni Celsjusza. Taki poziom wydajności to dokładnie to, czego wymagają producenci materiałów lotniczych dla kompozytów, które muszą wytrzymać ekstremalne temperatury oraz tłumić wibracje podczas operacji lotniczych.

Systemy hybrydowe z akceleratorami fenolowymi i imidazolowymi

Dodanie 2 do 5 procent wagowych pochodnych imidazolu zmniejsza energię aktywacji potrzebną do utwardzania epoksydów o około 30 do 35 kilodżuli na mol. Dzięki temu proces sieciowania zachodzi znacznie szybciej, nawet w stosunkowo niskich temperaturach, takich jak 80 do 100 stopni Celsjusza. Gdy do składu dodane zostaną fenolowe środki wspomagające, w rzeczywistości poprawia to odporność na ogień, umożliwiając uzyskanie ważnych certyfikatów UL 94 V-1 przy jednoczesnym zachowaniu siły połączenia. Testy przeprowadzone w warunkach przyspieszonego starzenia ujawniają coś naprawdę imponującego – te materiały zachowują około 90 procent swojej oryginalnej wytrzymałości mechanicznej po 1000 ciągłych godzinach przebywania w gorących i wilgotnych warunkach o temperaturze 85 stopni Celsjusza i wilgotności względnej 85 procent. Taki poziom wydajności wiele mówi o rzeczywistej niezawodności tych systemów w czasie.

Systemy alifatyczne z użyciem amin trzeciorzędowych jako katalizatorów do utwardzania w niskich temperaturach

Aminy trzeciorzędowe, takie jak DMP-30, wspierają polimeryzację anionową, umożliwiając twardnienie żywic epoksydowych utwardzanych aminami alifatycznymi w temperaturze 15–25°C. Mechanizm katalityczny zmniejsza zużycie energii o 60% w powłokach morskich i zapewnia pełne utwardzenie w ciągu 8 godzin – trzy razy szybciej niż w przypadku konwencjonalnych formulacji utwardzanych w warunkach otoczenia – przy jednoczesnym zachowaniu sprawności sieciowania na poziomie powyżej 85%.

Degradacja i możliwość recyklingu sieci epoksydowych utwardzanych aminami alifatycznymi

Degradacja hydrolityczna a degradacja termiczna w sieciach utwardzanych aminami alifatycznymi

Sposób, w jaki rozkładają się epoksydy utwardzane aminami alifatycznymi, w dużej mierze zależy od środowiska, w którym się znajdują. Gdy w otoczeniu jest dużo wilgoci, występuje przede wszystkim degradacja hydrolityczna. Ten proces atakuje głównie wiązania estrowe i eterowe w materiale. Ciekawostką jest, że zasadowy charakter amin alifatycznych zdaje się przyspieszać ten proces w obecności wody. Sytuacja zmienia się jednak, gdy temperatura przekracza około 150 stopni Celsjusza. W wyższych temperaturach żywica epoksydowa zaczyna się rozkładać poprzez tzw. rodnikowe rozerwanie łańcucha dokładnie w miejscach węgli trzeciorzędowych. Ostatnie testy wykazały również bardzo interesujące wyniki. Po 500 godzinach przechowywania w wilgotnych warunkach (około 85% wilgotności względnej) materiały te zachowały około 73% swojej oryginalnej wytrzymałości. Natomiast poddane cyklicznemu ogrzewaniu w temperaturze 180 stopni Celsjusza, zgodnie z badaniami Ponemona z 2023 roku, zachowały jedynie około 62% pierwotnej wytrzymałości.

| Typ degradacji | Główny mechanizm | Zakres temperatur | Zachowanie sieci |

|---|---|---|---|

| Hydrolityczny | Hydroliza katalizowana zasadą | 25–80°C | Umiarkowana (65–75%) |

| Wyniki termiczne | Rozszczepienie łańcucha rodnikowego | 150–220°C | Niska (50–65%) |

Synergistyczne mechanizmy w degradacji epoksydów z udziałem wielu amin

Układy z dwiema aminami wykazują degradację kooperatywną: pierwszorzędowe aminy inicjują rozszczepianie wiązań poprzez atak nukleofilowy, podczas gdy aminy trzeciorzędowe katalizują reakcje scyzjonowe typu β. Ta synergia skraca czas depolimeryzacji o 40% w porównaniu z układami z jedną aminą, osiągając 94% wydajność degradacji w sieciach hybrydowych, jak wykazano w badaniach degradacji opartych na rozpuszczalnikach w 2025 roku.

Rola zasadowości amin i dostępności przestrzennej w rozszczepianiu wiązań

Aminy alifatyczne o wyższych wartościach pKa (>10) sprzyjają odrywaniu protonów od grup estrowych, zwiększając szybkość hydrolizy 2,3× w porównaniu z aminami cykloalifatycznymi. Jednakże tarcie przestrzenne wynikające z rozgałęzionych struktur spowalnia degradację – sieci z mostkami neopentylodiaminowymi degradują się o 28% wolniej niż te z wykorzystaniem liniowej heksanodiaminy, mimo identycznych gęstości sieciowania.

Projektowanie degradowalnych wiązań poprzez alifatyczne mostki diaminy

Wprowadzenie spoiw etylenodiaminowych w ilości 15–20% mas. tworzy hydrolitycznie nietrwałe strefy, umożliwiając całkowity rozpad żywicy w warunkach kwaśnych (pH ≤4), zachowując jednocześnie ponad 80% wytrzymałości na rozciąganie w środowiskach obojętnych. Ta strategia skutecznie rozwiązuje problem kompromisu pomiędzy trwałością a możliwością recyklingu w przemysłowych systemach epoksydowych.

Chemiczny recykling termohartowców epoksydowych z zastosowaniem amin alifatycznych

Depolimeryzacja z udziałem amin w łagodnych warunkach

Aminy alifatyczne umożliwiają rozbijanie określonych wiązań w łagodnych warunkach, poniżej 100 stopni Celsjusza. Umożliwia to skuteczne rozkładanie termosetów epoksydowych bez użycia ekstremalnego ciepła. Spoglądając konkretnie na trifunkcyjne aminy, mogą one odzyskać około 85 procent monomerów już po dwóch godzinach, przy normalnym ciśnieniu atmosferycznym, zgodnie z badaniami Zhao i współpracowników sprzed 2019 roku. To znacznie lepsze wyniki niż w przypadku tradycyjnych technik pirolizy, które wymagają temperatur od 300 do 500 stopni Celsjusza, ale w rzeczywistości niszczą monomery. Najważniejszym czynnikiem dla skutecznego działania tych amin w sieciach polimerowych jest ich zdolność do atakowania wiązań chemicznych oraz łatwość przemieszczania się. Struktury rozgałęzione, takie jak dietylenotriamina, działają zazwyczaj o około 23 punkty procentowe szybciej niż ich nierozgałęzione odpowiedniki, po prostu dlatego, że mają lepszą ruchomość na poziomie molekularnym.

Optymalizacja systemów temperatury i rozpuszczalników dla efektywnego recyklingu

Optymalne parametry reakcji zapewniają równowagę między wydajnością a integralnością monomeru:

| Parametr | Optymalny zasięg | Wpływ na wydajność |

|---|---|---|

| Temperatura | 80–120°C | Utrzymanie integralności monomeru na poziomie 90%+ |

| Rozpuszczalnik | Etanol-woda (3:1) | Zwiększa rozpuszczalność aminy o 40% |

| Zawartość katalizatora | 5–8 mol% | Maksymalizuje szybkość depolimeryzacji |

Recykling z wykorzystaniem mikrofal zmniejsza zużycie energii o 50% w porównaniu do tradycyjnego ogrzewania i minimalizuje reakcje uboczne, osiągając 99% selektywność monomerów w żywicach epoksydowych utwardzanych bezwodnikami, jak wykazano w badaniach recyklingu w pętli zamkniętej.

Rozwiązanie paradoksu trwałości wobec możliwości recyklingu w zastosowaniach przemysłowych

Gdy producenci wprowadzają pewne aminy alifatyczne jako wyzwalacze recyklingu do sieci epoksydowych, mogą one skutecznie rozkładać materiały na końcu swojej trwałości, zachowując jednocześnie dobre właściwości początkowe. Mieszając imidazolki z różnymi typami amin w hybrydowych systemach katalizatorów, przedsiębiorstwa zdołały obniżyć punkty degradacji termicznej o około 30 procent, co znacznie ułatwia kontrolowane rozkładanie materiałów w procesach recyklingu. Specjalne rozporządzenia z alkiloaminy tworzą hydrolizowalne wiązania beta-hydroksyestrowe, które pozwalają na pełne odzyskanie materiałów nawet po pięciu latach eksploatacji. Co najbardziej ekscytujące w tych metodach, to ich dopasowanie do modeli produkcji o obiegu zamkniętym bez konieczności budowy kosztownych nowych zakładów czy modernizacji urządzeń, co czyni praktyki zrównoważone bardziej osiągalnymi dla wielu sektorów już dziś.

Często zadawane pytania

Do czego służą aminy alifatyczne w systemach epoksydowych?

Aminy alifatyczne są głównie stosowane jako środki utwardzające w systemach epoksydowych, aby ułatwić szybkie i skuteczne reakcje chemiczne, tworząc silniejsze i odpornożarne wiązania w materiale.

W jaki sposób aminy alifatyczne porównują się do innych amin w utwardzaniu żywic epoksydowych?

Aminy alifatyczne zazwyczaj utwardzają szybciej niż aminy aromatyczne lub cykloalifatyczne, co czyni je odpowiednimi do zastosowań wymagających utwardzania w temperaturze pokojowej.

Czy epoksydy utwardzane aminami alifatycznymi można recyklingować?

Tak, stosowanie amin alifatycznych do recyklingu termohartowanych żywic epoksydowych umożliwia skuteczne depolimeryzację i odzysk monomerów w łagodnych warunkach, w przeciwieństwie do tradycyjnych metod wysokotemperaturowych.

W jaki sposób struktura molekularna wpływa na właściwości systemów epoksydowych z aminami alifatycznymi?

Struktury molekularne, takie jak liniowe diaminy lub rozgałęzione poliaminy, wpływają na szybkość utwardzania, gęstość sieciowania oraz właściwości mechaniczne, dostosowując cechy finalnego produktu do konkretnych zastosowań.

Spis treści

- Podstawy utwardzania aminami alifatycznymi w systemach epoksydowych

-

Zespolone utwardzanie: Łączenie amin alifatycznych z dodatkami utwardzającymi

- Zwiększona reaktywność dzięki mieszaniu amin: Synergia amin pierwotnych i wtórnych

- Ko-wulkanizacja z bezwodnikami: Równoważenie elastyczności i stabilności termicznej

- Systemy hybrydowe z akceleratorami fenolowymi i imidazolowymi

- Systemy alifatyczne z użyciem amin trzeciorzędowych jako katalizatorów do utwardzania w niskich temperaturach

- Degradacja i możliwość recyklingu sieci epoksydowych utwardzanych aminami alifatycznymi

- Degradacja hydrolityczna a degradacja termiczna w sieciach utwardzanych aminami alifatycznymi

- Synergistyczne mechanizmy w degradacji epoksydów z udziałem wielu amin

- Rola zasadowości amin i dostępności przestrzennej w rozszczepianiu wiązań

- Projektowanie degradowalnych wiązań poprzez alifatyczne mostki diaminy

- Chemiczny recykling termohartowców epoksydowych z zastosowaniem amin alifatycznych

-

Często zadawane pytania

- Do czego służą aminy alifatyczne w systemach epoksydowych?

- W jaki sposób aminy alifatyczne porównują się do innych amin w utwardzaniu żywic epoksydowych?

- Czy epoksydy utwardzane aminami alifatycznymi można recyklingować?

- W jaki sposób struktura molekularna wpływa na właściwości systemów epoksydowych z aminami alifatycznymi?