Эпоксид системаларында алифаттык амин катууландыруунун негиздери

Биринчи эпоксид-амин реакцияларында алифаттык аминдин ролү

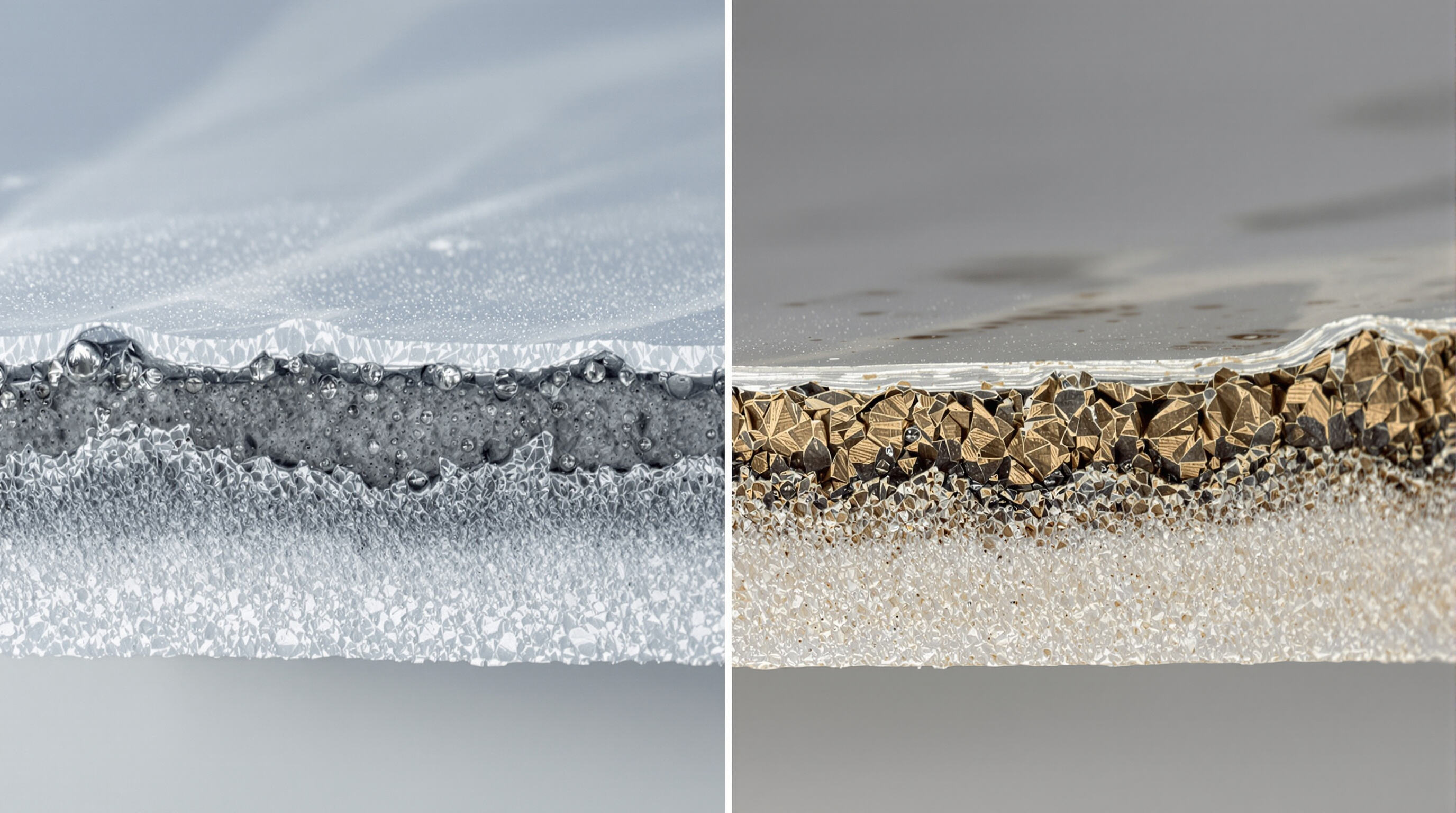

Эпоксидтик кургактыруу процесстерин баштоодо алифаттык аминдер химиктер нуклеофилдүү аракет деп атайт эмненин негизинде оксаран сақчасын кол салышат. Бул реациянын натыйжасында, бул компоненттер сунуш кылган сутектин атомдору анын натыйжасында бета-гидроксил амининин ортосун кармоочу химиялык байланыштар түзүлөт. Кийинки бөлүмү таң калтыргыч: реация амин сутектин эпоксиддик топтор менен байланыш курат. Алифаттык аминдердин жакшы иштешинин себеби алардын нуклеофилдүүлүгүн арттырган алкилдик топтордон тургандыгында. Бул касиеттин аркасында алифаттык аминдер жалпысынан ароматтык аминдерге салыштырмалуу 30-40% кургактырууну тездетет. Бул ылдамдык аларды жылытылбаган материалдар менен иштөө үчүн эң жакшы тандаш болуп саналат.

Амин сутектин берүү кинетикасы жана чыгыш тыгыздыгынын түзүлүшү

Материалдар катууланып түзүлгөндө экинчи тартип реакциясы эрежелери менен аныкталган амин гидрогендердин саны чыгышын көрсөтөт. 1,6-гександиамин менен иштөөдө тар экендеги тизбектер этилендиамин сыяктуу кыска тизбектүү варианттарга салыштырмалуу 20-35% чейин тыгыз көп чыгыштар түзөт. Бул логикалык, анткени узун тизбектер бир нече пункттарды бириктире алышат. Натыйжада, көз карандысыз Тг маанилери үчүн терминдердин көбөйүшү. Практикалык жактан, бул структуралык айырмачылыктар материалдар катууланып түзүлгөндөн кийин термиялык туруктуулук жана механикалык беримдүүлүктүн чынайы жакшыртылышына алып келет.

Реактивдүүлүк жана катуулануу тездигине молекулалык түзүлүштүн таасири

C3–төн C6 чейинки интервалдуу түзүлгөн сызыктуу алифатты диаминдердин структурасы реакциялар жүрүп жатканда молекулалардын кыймылын жакшытат, ал эми бул аяккы продукттун катуулугун жана күрөттүрүү тездигинин оңтайлуу балансын түзөт. Өткөн жылыкы Epoxy Curing Agents Review жарыялаган тармакталган же жылдыз түрүндөгү полиаминдердин натыйжалары кызыгуун келтирген. Бул структуралар чын эле гельдүү нүктөгө түзүлгөн түз сызыктуу түрлөрүнө караганда 1,8 эсе тезирээк жетет. Дагы бир кызыгы, алар шынылай өтүү температурасын (Tg) 22 градуска жуудан көбөйтөт. Бул кубулуш тармакталуу структуралар бир эле көлөмдө көбүрөөк реакцияга кабыл алуучу сайттарды камтыган жана молекулалардын жакшы оңдоштурулуу мүмкүнчүлүгүнөн болот.

Тор түзүлүшүндө Ароматты жана Циклоалифатты аминдер менен салыштыруу

| Электрик үзгүчтүүлүк | Алифатты аминдер | Ароматты аминдер | Циклоалифатикалык аминдер |

|---|---|---|---|

| Күрөттүрүү тездиги (25°C) | 8–12 мүнөт | 45–60 мүнөт | 20–30 мүнөт |

| Жылуулук туруктуулугу | 180–220°C | 280–320°C | 260–290°C |

| Жамык эмне каршы | Орточо | Жогорку | Жогорку |

Алифаттык аминдер тез тор түзүүгө басым жасашат, аларды сырткы көрүнүштөр жана желейүүнүн көптүгүнө ылайык келет. Аз стерициялык кедергилөө алардын эпоксиддик конверсиясын толук аяктайт, ал эми циклоалифаттык системалар көбүнчө жылытууну талап кылат.

Синергиялык күйгүтүү: Алифаттык Аминдерди Ко-Күйгүтүү Агенттери менен Бириктирүү

Амин Карыштыруу аркылуу Реактивдүүлүктү Арттыруу: Биринчи жана Экинчи Амин Синергиясы

Биринчи жана экинчи алифаттык аминдерди аралаштырганда, алар биргелешкенде бирөөсүнөн гана пайдаланганга караганда жакшыраак иштейт. Биринчи аминдер эпоксиддик сақын ачканда, кезек менен өсүп турган полимеризация аркылуу иштей баштайт. Экинчи аминдер андан кийин тизме реакциялары аркылуу чыгаша байланышта түзүүдө жардам берет. Буларды биргелештирүү материалдардын катууланышына кеткен убакытты кыскартат, Thermochimica Acta журналында 2023-жылы жарыяланган айрым изилдөөлөргө ылайык, бул убакыт 25-40% чейин тез болушу мүмкүн. Бул аралаштыруу неге таасирдүү? Анткени алкил топтору электрондорду берип, химиялык реакцияларды иштетүүдө тез иштетет. Производстволук сызык боюнча иштеген өндүрүүчүлөр үчүн, бул ар кандай өнөр жай тармактарында убакытты тиешелүү пайдалануу жана чыгымдарды төмөндөтүүгө түздөй алып барат.

Ангидриддер менен ко-күрөттөө: Мөмөлүүлүк менен термостабилдүүлүктү тең салыштыруу

Алифатикалык аминдерди гибрид системаларда биологиялык негиздеги ангидриддер менен аралаштырганда алар 120 градус Цельсийге чейинки шынылоо температурасына (Tg) жетип, 15-20 пайызга чейинки узарууну сактайт. Бул жакшы натыйжаларга ангидриддер эластик эфир байланыштарын түзүп, амин менен катууланган бөлүктөрдөн келип чыккан катуулукту тең салыштырганга жетет. Ошондой эле, карданол туундуларынан алынган ангидрид коагенттерин караганда, изилдөөлөр бул жерде ырас бир нерсе болуп жатканын көрсөттү. Бул материалдар бирге болуп жакшы термиялык туруктуулук көрсөтөт, ал эми бүтүндөй жарылуу процессинин башталышы 185 градус Цельсийге чейин болбойт. Бул даярма так авиация иштеп чыгаруучулардын ээ болушу керек композит материалдар үчүн керектүү, жогорку температурага туруктуу болушу менен эле эмес, учуп жатканда вибрацияны жумшатууну талап кылат.

Фенол жана Имидазол акселераторлору менен гибрид системалар

Имидазол туунактарынын 2ден 5% тушундуруп кошкондо эпоксидтик күркүтүү үчүн керектүү активдүүлүк энергиясынын 30дон 35 килоджоулга чейин азайтат. Бул кросс-байланыш 80-100 градус Цельсий сызында болсо да жылдам өтүүсүн камсыз кылат. Фенолдук ко-агенттер формулаге кошулганда алар чын эле отко туруштукту да жогорулатат, бирок UL 94 V-1 сертификатын алууга мүмкүнчүлүк берет жана бекемдик тегизин сактап турат. Шарттарды шарттуу иштетүү сыноолорунда бул материалдар ылымык абанын 85 градус Цельсий температура менен 85% салыштырма намктыкта 1000 саат туруп алгачкы механикалык бекемдүүлүгүнүн 90% сактап келгени байкалат. Убакыт өткөн сайын бул системалардын каншалык сенсиз экенин көрсөтөт.

Терциардык амин-катализаторлуу алифаттык системалар төмөнкү температурада күркүтүү үчүн

DMP-30 сыяктуу третичдик аминдер аниондук полимеризацияны жакшылат, бул эси алкилдик амин-катуу эпоксиддерди 15–25°C температурада катууланууга мүмкүнчүлүк берет. Бул катализатордук механизм суу транспортуу буяларында энергиянын сарпталышын 60% кысқартат жана эң кеминде 8 саат ичинде толук катууланууну камсыз кылат — бул төрт эсе конвенциалдуу амбиенттүү катуулануу формулаларынан жылдам, анын ичинде 85% түйүндөлүү эффективдүүлүгүн сактайт.

Алкилдик амин-катууланган эпоксиддик тармактардын деградациясы жана кайра иштетилүү мүмкүнчүлүгү

Алкилдик амин-катууланган тармактардагы гидролиттик жана термиялык деградация

Алифатикалык амин-эпоксидтердин бүлүнүшү аймактын түрүнө байланыштуу. Нымдуу болгондо гидролитикалык деградация деп аталган процесстерге күчүк эсер этет. Бул процесстер материалдын эстер жана эфир байланыштарын түзөт. Алифатикалык аминдердин негизги сипаты суу менен реакцияга түшкөндө процессти тездетет. 150 градус Цельсийден жогору болгондо эпоксидтердин ыдырашы өзгөрөт. Ошол эле учурда окумуштуулар радикалдык тизмектин үзүлүшү деп атаган процесстерге дуушар болот. 2023-жылы Понмондон жасалган изилдөөлөрдө кызыктуу натыйжалар алынган. 85% нымдуулукта 500 саат өткөндөн кийин материал өз күчүнүн 73% сактап калат. Эгер ысытуу процесстерин 180 градуска чейин жүргүзсөк, анда өз күчүнүн 62% гана сакталат.

| Бузулуш түрү | Баштапкы механизм | Температура диапазону | Торду сактоо |

|---|---|---|---|

| Гидролиттик | Негиз каталазатордук гидролиз | 25–80°C | Орточо (65–75%) |

| Термалдык | Радикалдык чейинин кесилиши | 150–220°C | Төмөн (50–65%) |

Эпоксидтүн көп аминдер менен чачылышында синергиялык механизмдер

Эки амин системалары совгетүүчү чачылышты көрсөтөт: биринчи аминдер нуклеофилдүү кол салуу аркылуу шакекчени жарак кылат, ошол эсе терминалдык аминдер β-скиссиялык реакцияларды катализдешет. Бул синергия бир амин системалары менен салыштырганда деполимеризация убактысын 40% кемитет, 2025-жылы өткөн эрүүчүнүн негизинде чачылыштын эффективдүүлүгү 94% болгон гибриддик тармактарда көрсөтүлгөн.

Шакекче жаруу процессинде аминдүн негиздүүлүгү менен стерикалык өтүмдүүлүктүн ролү

Жогорку pKa маанилери (>10) бар алифаттык аминдер эстер топторунан протондорду абстракциялоону жакшыртат, циклоалифаттык аминдерге караганда гидролиздин жылдамдыгын 2,3 эсе арттырат. Бирок, тармактуу архитектуралардан келип чыккан стерикалык кедергилер чачылышты баяттат — неопентилдиамин спейсерлери бар тармактар сызыктуу гександиамин колдонулган тармактарга караганда 28% баят чачыланат, бирдей чыгыш нүктөлөрүнө карабастан.

Алифаттык диамин спейсерлари аркылуу деградациялануучу шакекчелерди долбоорлоо

Этилендиамин менен 15–20% мас. кошкондо гидролизге чейинки аймактар пайда болот, бул кычкыл шарттарда (pH ≤4) смоланын толук чачылып кетүүсүнө жана бейтарап ортода 80% чейинки күчтү сактоого мүмкүндүк берет. Бул стратегия өнөр жай эпоксиддик термостандарттардын тозуучан-кайра иштетүүчүн каржылуу маселени чечет.

Алифаттык аминдерди колдонуу менен эпоксидди химиялык кайра иштетүү

Жумшак шарттарда аминдер менен полимердин айлануусу

Алифатикалык аминдер 100 градус Цельсийден төмөнкү жагдайда белгилүү байланыштарды бузууга мүмкүнчүлүк берет. Бул эпоксиддик термостдарды экстремалдуу жылуусуз түзүмдүү чечүүгө мүмкүнчүлүк берет. 2019-жылы Чжао менен коллегалары тарабынан жүргүзүлгөн изилдөөлөргө ылайык, үч функционалдуу аминдер атмосфералык басымда эки саат ичинде мономерлердин 85 пайызын калыбына келтирүүгө мүмкүнчүлүк берет. Бул 300-500 градус Цельсий аралыгында иштеген ысык талкалоо техникасынан көп жакшы, анткени ал мономерлерди өзү талкалайт. Полимер тармактары аркылуу бул аминдердин иштөөсү үчүн эң башкы фактор - химиялык байланыштарды түзүү мүмкүнчүлүгү менен алардын кыймылдуулугу. Мисалы, диэтилентриамин сыяктуу тармактар туурасындагы түзүлүштөргө караганда 23 пайызга тезирээк иштейт, анткени молекулалык деңгээлде алардын кыймылы жакшы болот.

Туруктуу кайра иштетүү үчүн температура жана эрүүчү системаларды оңдоо

Оптималдуу реация параметрлери чыгымды жана мономердин бүтүндүгүн баланста кармайт:

| Параметр | Оңтайлуу диапазон | Чыгымга таасир |

|---|---|---|

| Температура | 80–120°C | Мономердин 90%+ бүтүндүгүн сактайт |

| Дообу | Этанол-суу (3:1) | Амин эриүсүн 40% көбөйтөт |

| Катализатор жүктоо | 5–8 мол% | Деполимеризация жылдамдыгын максималдаштырат |

Микродалга колдонулган кайра иштөө энергиянын түрдүү пайдаланылышын 50% кысат жана жанар реакцияларды минималдаштырат, ал эми клин анидрид менен катууланган эпоксидтерде 99% мономердик тануулануусун камсыз кылат.

Сапаттылык менен кайра иштөөнүн ыбрагындагы карама-каршылыкты өнөр жай тармагында чечүү

Эпоксиддик түзүлүштөрдө белгилүү бир алифаттык аминдерди кайра иштетүү триггерлери катары колдонгондо, материалдардын пайдалуу мүмкүнчүлүгүнүн аягында чыныгында эле бузулушуна жол берип, алгачкы аткаруу сапаттарын сактайт. Имидазолдорду аралаш катализатор системаларында ар кандай түрдөгү аминдер менен аралаштыруу менен компаниялар термиялык бузулуш нүктесин 30 пайызга чейин төмөндөтүүгө жетишкен, бул кайра иштетүү процесстеринде башкарууга жеңил болгон контролдун бузулушун жеңилдетет. Эрекше алкоксиламин туташтыргычтар материалдарды беш жылдан ашык пайдаланып тургандан кийин да толугу менен калыбына келтирүүгө мүмкүнчүлүк берген гидролизденүүчү бета-гидрокси эфир байланыштарын түзөт. Бул усулдардын чоңдугу - бул айлана шарттарын коргоо үчүн кайра иштетүү үчүн кымбат жаңы имараттар же тегерек өндүрүштүк моделдерге жабдууларды жаңылоо зарыл эмес, бул бир нече секторлор үчүн жашыл практикаларды азыраак чыгым менен ишке ашырууга мүмкүнчүлүк берет.

ККБ

Эпоксиддик системаларда алифаттык аминдер эмне үчүн колдонулат?

Алифаттык аминдер эпоксиддик системаларда ылдам жана эффективдүү химиялык реацияларды жүргүзүү үчүн негизинен катализатор катары колдонулат жана материалдын ичинде прочность жана термостойкость байланыштарын түзөт.

Эпоксидди катуулаштырууда алифаттык аминдер башка аминдер менен салыштырмалуу кандай?

Алифаттык аминдер ароматтык же циклоалифаттык аминдерге салыштырмалуу жалпысынан тезирээк катуулайт, бул көбүнчө бөлмө температурасында катуулануу талап кылынган тезистер үчүн ылайыктуу.

Алифаттык амин менен катууланган эпоксиддерди кайра иштетүүгө болобу?

Ооба, алифаттык аминдерди эпоксиддин термостойкость структураларын кайра иштетүүдө колдонуу традициондуу жогорку температурадагы ыкмаларга караганда жумшак шарттарда эффективдүү деполимеризация жана мономерлердин кайтарылышын камсыз кылат.

Алифаттык аминдер менен эпоксиддик системалардын иштешине молекулалык структуранын таасири кандай?

Сызыктуу диаминдер же тармактуу полияминдер сыяктуу молекулалык структуралар катуулануу жылдамдыгын, чыгыш тыгыздыгын жана механикалык касиеттерин таасир этет, анын натыйжасында конкреттик колдонуу тезистери үчүн продукттун акыркы касиеттерин бийик даярдоого мүмкүнчүлүк берет.

Мазмуну

- Эпоксид системаларында алифаттык амин катууландыруунун негиздери

-

Синергиялык күйгүтүү: Алифаттык Аминдерди Ко-Күйгүтүү Агенттери менен Бириктирүү

- Амин Карыштыруу аркылуу Реактивдүүлүктү Арттыруу: Биринчи жана Экинчи Амин Синергиясы

- Ангидриддер менен ко-күрөттөө: Мөмөлүүлүк менен термостабилдүүлүктү тең салыштыруу

- Фенол жана Имидазол акселераторлору менен гибрид системалар

- Терциардык амин-катализаторлуу алифаттык системалар төмөнкү температурада күркүтүү үчүн

- Алкилдик амин-катууланган эпоксиддик тармактардын деградациясы жана кайра иштетилүү мүмкүнчүлүгү

- Алкилдик амин-катууланган тармактардагы гидролиттик жана термиялык деградация

- Эпоксидтүн көп аминдер менен чачылышында синергиялык механизмдер

- Шакекче жаруу процессинде аминдүн негиздүүлүгү менен стерикалык өтүмдүүлүктүн ролү

- Алифаттык диамин спейсерлари аркылуу деградациялануучу шакекчелерди долбоорлоо

- Алифаттык аминдерди колдонуу менен эпоксидди химиялык кайра иштетүү

-

ККБ

- Эпоксиддик системаларда алифаттык аминдер эмне үчүн колдонулат?

- Эпоксидди катуулаштырууда алифаттык аминдер башка аминдер менен салыштырмалуу кандай?

- Алифаттык амин менен катууланган эпоксиддерди кайра иштетүүгө болобу?

- Алифаттык аминдер менен эпоксиддик системалардын иштешине молекулалык структуранын таасири кандай?