Grundläggande om Alifatisk Aminhärdning i Epoxisystem

Rollen av Alifatisk Amin i Primära Epoxi-Aminreaktioner

När alifatiska aminer påbörjar härdningsprocessen av epoxi, angriper de i grunden oxiranringen genom det som kemin kallar en nukleofil reaktion. Som en del av denna reaktion donerar dessa föreningar väteatomer som i slutändan leder till bildandet av beta-hydroxyl-amin-intermediärer. Det som sker härnäst är ganska intressant – reaktionen skapar faktiska kemiska bindningar som kopplar aminväten med epoxigrupperna. Här är varför alifatiska aminer fungerar så bra: deras struktur innehåller alkylgrupper som faktiskt hjälper till att öka deras nukleofilitet. På grund av denna egenskap härdar alifatiska aminer generellt cirka 30 till 40 procent snabbare jämfört med aromatiska aminer. Denna hastighet gör dem till särskilt bra val när man arbetar med material som behöver härda vid rumstemperatur snarare än under värme.

Kinetik för aminvätedonation och bildning av tvärbandsdensitet

Hur material härdar följer det vi kallar reaktionsregler av andra ordningen, vilket i grunden innebär att hur många aminhydrogener som finns närvarande bestämmer tätheten i tvärbindningarna. När man arbetar med 1,6-hexandiamin tenderar nätverk att bilda cirka 20 till kanske till och med 35 procent tätare tvärbindningar jämfört med kortare kedjealternativ såsom etylendiamin. Och detta är logiskt eftersom längre kedjor kan koppla fler punkter tillsammans. Resultatet? Bättre glasomvandlingstemperaturer eller Tg-värden för den som håller koll. Ur ett praktiskt perspektiv översätts dessa strukturella skillnader till reella förbättringar när det gäller både värmetålighet och mekanisk hållfasthet efter att materialet har härdats fullständigt.

Påverkan av molekylstruktur på reaktivitet och härdningshastighet

Strukturen hos linjära alifatiska diaminer med C3 till C6 mellanrummgrupper bidrar till förbättrad rörlighet hos molekylerna under reaktioner, vilket skapar en god balans mellan härdningshastighet och den slutliga hårdheten i produkten. En jämförelse med de gren- eller stjärnformade polyaminer som nämndes i förra årets Epoxyhärdmedelsöversikt visar intressanta resultat. Dessa strukturer når gelépunkten cirka 1,8 gånger snabbare än deras linjära motsvarigheter. Ännu mer imponerande är att de höjer glasomvandlingstemperaturen (Tg) med cirka 22 grader Celsius. Detta sker eftersom grenstrukturen möjliggör bättre packningseffektivitet och det finns fler reaktiva platser tillgängliga inom samma volym.

Jämförelse med aromatiska och cykloalifatiska aminer i nätverksutveckling

| Egenskap | Alifatiska aminer | Aromatiska aminer | Cycloalifatiskaaminer |

|---|---|---|---|

| Härdningshastighet (25°C) | 8–12 min | 45–60 min | 20–30 min |

| Termisk stabilitet | 180–220°C | 280–320°C | 260–290°C |

| Fuktmotstånd | Moderat | Hög | Hög |

Alifatiska aminer prioriterar snabb nätverksbildning vid rumstemperatur, vilket gör dem väl lämpade för beläggningar och lim. Deras lägre steriska hindrande effekt möjliggör fullständig epoxiomvandling utan efterhärdning, till skillnad från cykloalifatiska system som ofta kräver upphettning för fullständig härdning.

Synergistisk härdning: Kombinera alifatiska aminer med co-härdningsagenter

Förbättrad reaktivitet genom aminblandning: Synergi mellan primära och sekundära aminer

När vi blandar primära och sekundära alifatiska aminer tillsammans fungerar de faktiskt bättre tillsammans än var och en för sig. Primära aminer sätter igång processen med det som kallas stegvist polymerisationsillgång när de öppnar dessa epoxiringar. Sekundära aminer spelar in senare, och hjälper till med korslänkning genom dessa kedjereaktioner. Genom att kombinera dem minskas den tid det tar för material att härda, kanske 25 till 40 procent snabbare än att använda endast en typ av amin enligt vissa nyligen publicerade studier i Thermochimica Acta från 2023. Vad som gör denna kombination så effektiv? Dessa alkylgrupper donerar elektroner, vilket i grunden innebär att kemiska reaktioner sker snabbare under bearbetningen. För tillverkare som arbetar på produktionslinjer översätts detta direkt till bättre effektivitet och kostnadsbesparingar inom olika industriella applikationer där tiden är avgörande.

Co-Curing Med Anhydrider: Balansera Flexibilitet och Termisk Stabilitet

När vi blandar alifatiska aminer med bio-baserade anhydrider i hybrid system kan de nå glasövergångstemperaturer (Tg) över 120 grader Celsius samtidigt som de fortfarande behåller cirka 15 till 20 procent töjning vid bristning. Det som gör att detta fungerar så bra är att anhydrider skapar dessa flexibla esterbindningar som hjälper till att balansera styvheten från de delar som härdat med amin. Om vi tittar specifikt på cardanolbaserade anhydridkombineringsmedel visar studier att det sker något speciellt här. Dessa material visar verkligen god termisk stabilitet tillsammans och när nedbrytningen börjar sker det inte förrän vid cirka 185 grader Celsius. Den typen av prestanda är exakt vad flygindustrin behöver för kompositmaterial som måste tåla höga temperaturer och samtidigt dämpa vibrationer under flygoperationer.

Hybrid System Med Fenoliska Och Imidazolacceleratorer

Att tillsätta 2 till 5 viktprocent imidazolderivat minskar den aktiveringsenergi som krävs för härdning av epoxi med cirka 30 till 35 kilojoule per mol. Detta gör att korslänkning sker mycket snabbare, även vid relativt låga temperaturer som 80 till 100 grader Celsius. När fenoliska co-ager används i formeln förbättrar de faktiskt brandmotståndet också, vilket gör att de viktiga UL 94 V-1-certifieringsmärkena uppnås samtidigt som limstyrkan bevaras. Tester under accelererade åldrande förhållanden avslöjade något mycket imponerande - dessa material behåller cirka 90 procent av sin ursprungliga mekaniska styrka efter att de varit utsatta för varma och fuktiga miljöer i 1000 timmar vid 85 grader Celsius och 85 procent relativ fuktighet. En sådan prestanda säger mycket om hur pålitliga dessa system är på lång sikt.

Tertiär amin-katalyserade alifatiska system för härdning vid låg temperatur

Tertiära aminer som DMP-30 främjar anjonisk polymerisation, vilket tillåter att alifatiska aminhärdade epoxier kan härda vid 15–25°C. Denna katalytiska mekanism minskar energiförbrukningen med 60 % i marina beläggningar och uppnår full härdning inom 8 timmar – tre gånger snabbare än konventionella omgivningshärdande formuleringar – samtidigt som de upprätthåller över 85 % korslänkningseffektivitet.

Nedbrytning och återvinning av alifatiska aminhärdade epoxinätverk

Hydrolytisk jämfört med termisk nedbrytning i alifatiska aminhärdade nätverk

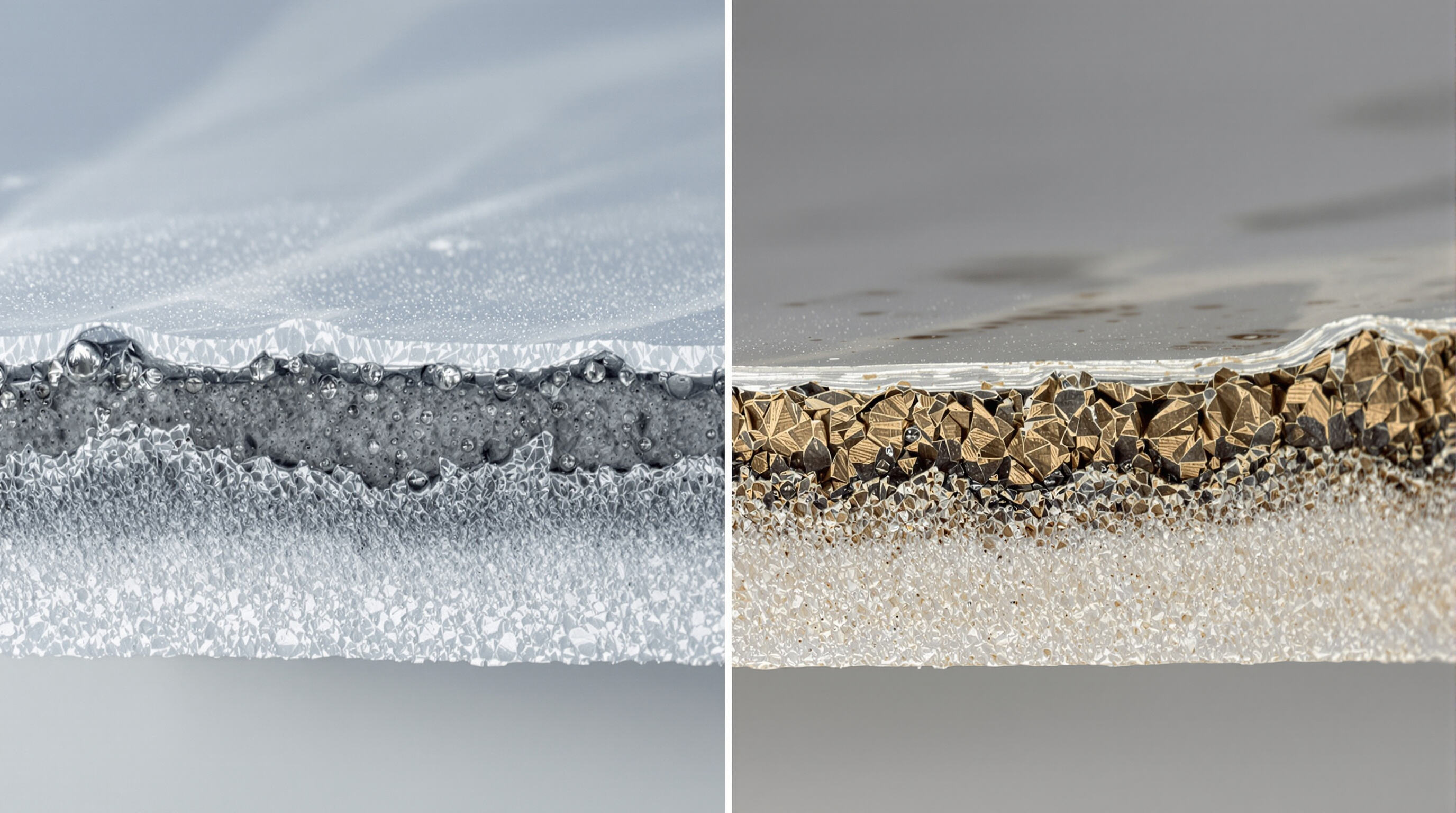

Hur alifatiska aminhärdade epoxier bryts ner beror egentligen ganska mycket på vilken typ av miljö de befinner sig i. När det finns mycket fukt omkring ser vi något som kallas hydrolytisk nedbrytning som huvudsakligen sker. Denna process påverkar de ester- och eterbindningar som finns i materialet. Intressant nog verkar den basiska naturen hos alifatiska aminor faktiskt påskynda processen när vatten är närvarande. Saker blir annorlunda när temperaturen stiger förbi cirka 150 grader Celsius dock. Vid dessa högre temperaturer börjar epoxiet att brytas isär genom det som kallas radikal kedjebrott exakt vid dessa tertiära kolvenpunkter. Några senaste tester har också visat ganska intressanta resultat. Efter att ha legat i 500 timmar i ganska fuktiga förhållanden (cirka 85 % luftfuktighet) behöll dessa material fortfarande cirka 73 % av sin ursprungliga styrka. Men utsätts de istället för kontinuerliga uppvärmningscykler vid 180 grader, behöll de endast ungefär 62 % av denna styrka enligt forskning från Ponemon som publicerades redan 2023.

| Degradationstyp | Dominerande mekanism | Temperaturintervall | Nätverksbevarelse |

|---|---|---|---|

| Hydrolytisk | Bas-katalyserad hydrolys | 25–80°C | Måttlig (65–75%) |

| Termal | Radikal kedjebrist | 150–220°C | Låg (50–65%) |

Synergistiska mekanismer i epoxinbrytning som involverar flera aminer

Diaminsystem visar samverkande nedbrytning: primära aminer initierar brytning av bindningar genom nukleofil attack, medan tertiära aminer katalyserar β-scissioner. Denna synergism minskar depolymeriseringstiden med 40 % jämfört med enkelaminsystem, och uppnår en nedbrytningshastighet på 94 % i hybriddonatornätverk, vilket demonstrerades i lösningsmedelsbaserade nedbrytningsstudier 2025.

Aminernas basstyrka och steriska tillgänglighet i bindningsbrytning

Alifatiska aminer med högre pKa-värden (>10) främjar protonabsorption från estergrupper, vilket ökar hydroshastigheten med 2,3× jämfört med cykloalifatiska aminer. Sterisk hindring från grenade strukturer saktar dock ner nedbrytningen – nätverk med neopentyldiaminavståndshållare bryts ned 28 % långsammare än de som använder linjär hexandiamin, trots identiska korslänkningsdensiteter.

Design av nedbrytbart länkar via alifatiska diaminspacer

Att införa etylendiaminspacer vid 15–20 vikt% introducerar hydrolytiskt labila zoner, vilket möjliggör fullständig nedbrytning av harts under sura förhållanden (pH ≤4) samtidigt som över 80 % draghållfasthet bevaras i neutrala miljöer. Denna strategi löser effektivt upp givningen mellan hållbarhet och återvinningsbarhet i industriella epoxisystem.

Kemisk återvinning av epoxitermohärdande material med alifatiska aminer

Aminmedierad depolymerisering under milda förhållanden

Alifatiska aminer gör det möjligt att bryta specifika bindningar under relativt milda förhållanden, under 100 grader Celsius. Detta gör det möjligt att effektivt bryta ner epoxitermohärdande material utan extrem värme. När vi tittar på trifunktionella aminer specifikt kan de återvinna cirka 85 procent av monomererna inom bara två timmar vid normal atmosfäriskt tryck enligt forskning från Zhao och kollegor tillbaka från 2019. Det är mycket bättre än traditionella pyrolys-tekniker som kräver temperaturer mellan 300 och 500 grader Celsius men som faktiskt förstör monomererna istället. Det som mest påverkar aminernas förmåga att fungera genom polymera nätverk är deras förmåga att attackera kemiska bindningar kombinerat med hur lätt de kan röra sig. Grenade strukturer såsom dietylentriamin tenderar att agera cirka 23 procentenheter snabbare än sina raksträngs motsvarigheter bara för att de har bättre rörlighet på molekylär nivå.

Optimering av temperatur- och lösningsmedelssystem för effektiv återvinning

Optimala reaktionsparametrar balanserar utbyte och monomerintegritet:

| Parameter | Optimal räckvidd | Påverkan på utbyte |

|---|---|---|

| Temperatur | 80–120°C | Upprätthåller 90 % + monomerintegritet |

| Lösningsmedels | Etanol-vatten (3:1) | Ökar aminlösligheten med 40 % |

| Katalysatorinnehåll | 5–8 mol% | Maximerar depolymeriseringshastigheten |

Mikrovågsbaserad återvinning minskar energiförbrukningen med 50 % jämfört med konventionell uppvärmning och minimerar sidoreaktioner, och uppnår 99 % monomerselektivitet i anhydridhärdade epoxier, enligt tester med sluten kretsloppåtervinning.

Lösa paradoxen mellan hållbarhet och återvinningsbarhet i industriella tillämpningar

När tillverkare integrerar vissa alifatiska aminer som återvinningsutlösare i epoxinätverk kan de faktiskt bryta ner material vid slutet av deras livslängd, samtidigt som de behåller goda ursprungliga prestanda. Genom att blanda imidazoler med olika typer av aminer i hybridkatalysatorsystem har företag lyckats sänka termiska nedbrytningspunkter med cirka 30 procent, vilket gör kontrollerad nedbrytning mycket enklare att hantera under återvinningsprocesser. Särskilda alkylamin-spacers skapar dessa hydrolyserbara beta-hydroxyesterbindningar som gör att material kan återvinnas helt även efter att de varit i drift i över fem år. Det som är särskilt spännande med dessa metoder är hur väl de passar in i cirkulära tillverkningsmodeller utan att kräva dyra nya anläggningar eller utrustningsuppgraderingar, vilket gör det möjligt för många industrier att omedelbart tillämpa hållbara metoder.

Vanliga frågor

Vad används alifatiska aminer till i epoxisystem?

Alifatiska aminer används främst som härdningsmedel i epoxisystem för att underlätta snabba och effektiva kemiska reaktioner, vilket bildar starkare och värmetåliga bindningar inom materialet.

Hur jämför sig alifatiska aminer med andra aminer vid härdning av epoxi?

Alifatiska aminer härdar generellt snabbare än aromatiska eller cykloalifatiska aminer, vilket gör dem lämpliga för tillämpningar som kräver härdning vid rumstemperatur.

Kan epoxi som härdats med alifatiska aminer återvinnas?

Ja, användning av alifatiska aminer för återvinning av epoxitermoplastiska material möjliggör effektiv depolymerisering och återvinning av monomerer under milda förhållanden, till skillnad från traditionella högtemperaturmetoder.

Hur påverkar molekylstruktur prestandan hos epoxisystem med alifatiska aminer?

Molekylstrukturer såsom linjära diaminer eller grenade polyaminer påverkar härdningstiden, korslänkningsdensiteten och de mekaniska egenskaperna, vilket anpassar slutprodukten för specifika tillämpningar.

Innehållsförteckning

- Grundläggande om Alifatisk Aminhärdning i Epoxisystem

- Synergistisk härdning: Kombinera alifatiska aminer med co-härdningsagenter

- Nedbrytning och återvinning av alifatiska aminhärdade epoxinätverk

- Hydrolytisk jämfört med termisk nedbrytning i alifatiska aminhärdade nätverk

- Synergistiska mekanismer i epoxinbrytning som involverar flera aminer

- Aminernas basstyrka och steriska tillgänglighet i bindningsbrytning

- Design av nedbrytbart länkar via alifatiska diaminspacer

- Kemisk återvinning av epoxitermohärdande material med alifatiska aminer

- Vanliga frågor