エポキシ系における脂肪族アミン硬化の基礎知識

一次エポキシ-アミン反応における脂肪族アミンの役割

脂肪族アミンがエポキシの硬化プロセスを開始する際、化学者たちが求核作用と呼ぶ方法でオキシラン環を攻撃します。この反応の一環として、これらの化合物は水素原子を供給し、最終的にβ-ヒドロキシルアミン中間体の形成につながります。次に起こる現象は非常に興味深いものです。反応により、アミン由来の水素とエポキシ基を結びつける実際の化学結合が生成されます。脂肪族アミンがこれほど効果的に機能する理由は、その構造に含まれるアルキル基が実際に求核性を高すことに貢献するからです。この性質により、脂肪族アミンは通常、芳香族アミンと比較して約30〜40%速く硬化します。この速さから、加熱ではなく常温で硬化する必要がある材料を扱う際に特に適した選択肢となります。

アミン由来の水素供与と架橋密度形成の反応速度論

材料の硬化の仕方は、いわゆる二次反応則に従います。これは、アミン水素の量が架橋密度を決定することを意味します。1,6-ヘキサンジアミンを使用する場合、エチレンジアミンなどの短鎖化合物と比較して、ネットワークの架橋密度が約20パーセントから場合によっては35パーセント以上高くなる傾向があります。これは長鎖分子がより多くのポイントを結合できるため、理にかなっています。その結果、ガラス転移温度(Tg値)も向上します。実用的な観点から見ると、これらの構造上の違いは、材料が完全に硬化した後においても、耐熱性および機械的強度の両面で実際的な改善につながります。

分子構造が反応性および硬化速度に与える影響

C3~C6のスペーサーグループを有する直鎖状脂肪族ジアミンの構造は、反応時の分子の動きを改善し、最終製品の硬化速度と硬度のバランスを適切に保つのに役立ちます。昨年の「エポキシ硬化剤レビュー」で言及された分岐状または星型のポリアミン構造を見てみると、興味深い結果が得られています。これらの構造は、ゲル点に達するまでの時間が直鎖状のものと比較して約1.8倍速いです。さらに印象的なのは、ガラス転移温度(Tg)が約22℃上昇することです。これは分岐構造により充填効率が向上し、同じ体積内で反応性サイトがより多く確保されるためです。

ネットワーク形成におけるアリ脂肪族アミンおよび脂環族アミンとの比較

| 財産 | 脂肪族アミン | 芳香族アミン | シクロアリファティックアミン |

|---|---|---|---|

| 硬化速度(25°C) | 8~12分 | 45~60分 | 20~30分 |

| 熱安定性 | 180~220°C | 280~320°C | 260–290°C |

| 耐湿性 | 適度 | 高い | 高い |

脂肪族アミンは常温で速やかなネットワーク形成が可能であるため、コーティング剤や接着剤に最適です。立体障害が小さいため、ポストキュア加熱なしでもエポキシを完全に変換できます。一方、脂環式系は完全硬化のために高温を必要とする場合が多いです。

協力硬化:脂肪族アミンと共硬化剤の併用

アミンブレンドによる反応性の向上:第一級アミンと第二級アミンの協力効果

第一級および第二級の脂肪族アミンを混合すると、それぞれ単独で使用する場合よりも一緒に使用した方が実際に効果的です。第一級アミンは、エポキシ環を開環する段階で、いわゆるステップ成長重合によって反応を開始します。その後、第二級アミンが鎖移動反応を通じて架橋反応を促進する働きをします。これらのアミンを併用することで、材料の硬化に要する時間を短縮でき、2023年に『Thermochimica Acta』で発表されたいくつかの最近の研究によると、アミンを一種類だけ使用する場合と比較して、約25〜40%速く硬化する可能性があります。この組み合わせがこれほど効果的な理由は何でしょうか。アルキル基が電子供与性を持つため、処理中に化学反応がより迅速に進行するようになります。製造ラインで作業している製造業者にとって、これはタイミングが最も重要となるさまざまな産業用途において、直接的に効率性の向上とコスト削減に繋がります。

無水物とのコキュアリング:柔軟性と耐熱性のバランス

脂肪族アミンをバイオベースの無水物と混合系で混合すると、ガラス転移温度(Tg)が120度以上に達し、破断伸びは依然として15〜20%程度維持されます。このようにうまく機能する理由は、無水物が柔軟なエステル結合を作り出し、アミン硬化部由来の剛性を補償するバランスを助けるからです。特にカーナウル由来の無水物共架橋剤に着目すると、研究ではここで特別な現象が起きていることが示されています。これらの材料は一緒に使用した場合に非常に優れた熱安定性を示し、分解が始まるのは約185度に達してからです。このような性能は、高温に耐えながらも飛行中の振動を減衰させることが必要な航空宇宙用複合材料において、航空宇宙メーカーが求める特性そのものです。

フェノールおよびイミダゾール系加速剤を用いたハイブリッド系

イミダゾール誘導体を重量比で2〜5%添加することにより、エポキシ樹脂の硬化に必要な活性化エネルギーを、1モルあたり約30〜35キロジュール低減することができる。これにより、80〜100度という比較的低温の条件でも、架橋反応がはるかに迅速に進行する。また、酚系共硬化剤を配合すると、難燃性も実際に向上し、UL 94 V-1の認定基準を満たすことが可能となる。その一方で、接着強度も維持される。加速老化試験において、これらの材料は非常に優れた性能を示した。85度の高温と85%RHの高湿環境下で連続して1000時間放置した後でも、初期の機械的強度の約90%を維持しているのである。このような性能は、時間経過後のシステムの信頼性を非常に高く示している。

低温硬化のための第三級アミン触媒脂肪族系

DMP-30などの第三級アミンはアニオン重合を促進し、脂肪族アミン硬化型エポキシ樹脂が15〜25°Cで硬化できるようにします。この触媒メカニズムにより、船舶用コーティングにおいてエネルギー消費を60%削減可能であり、従来の常温硬化型配合に比べて3倍速く、8時間以内に完全硬化を達成します。また、架橋効率を85%以上維持します。

脂肪族アミン硬化型エポキシネットワークの劣化性とリサイクル可能性

脂肪族アミン硬化型ネットワークにおける加水分解と熱的劣化の比較

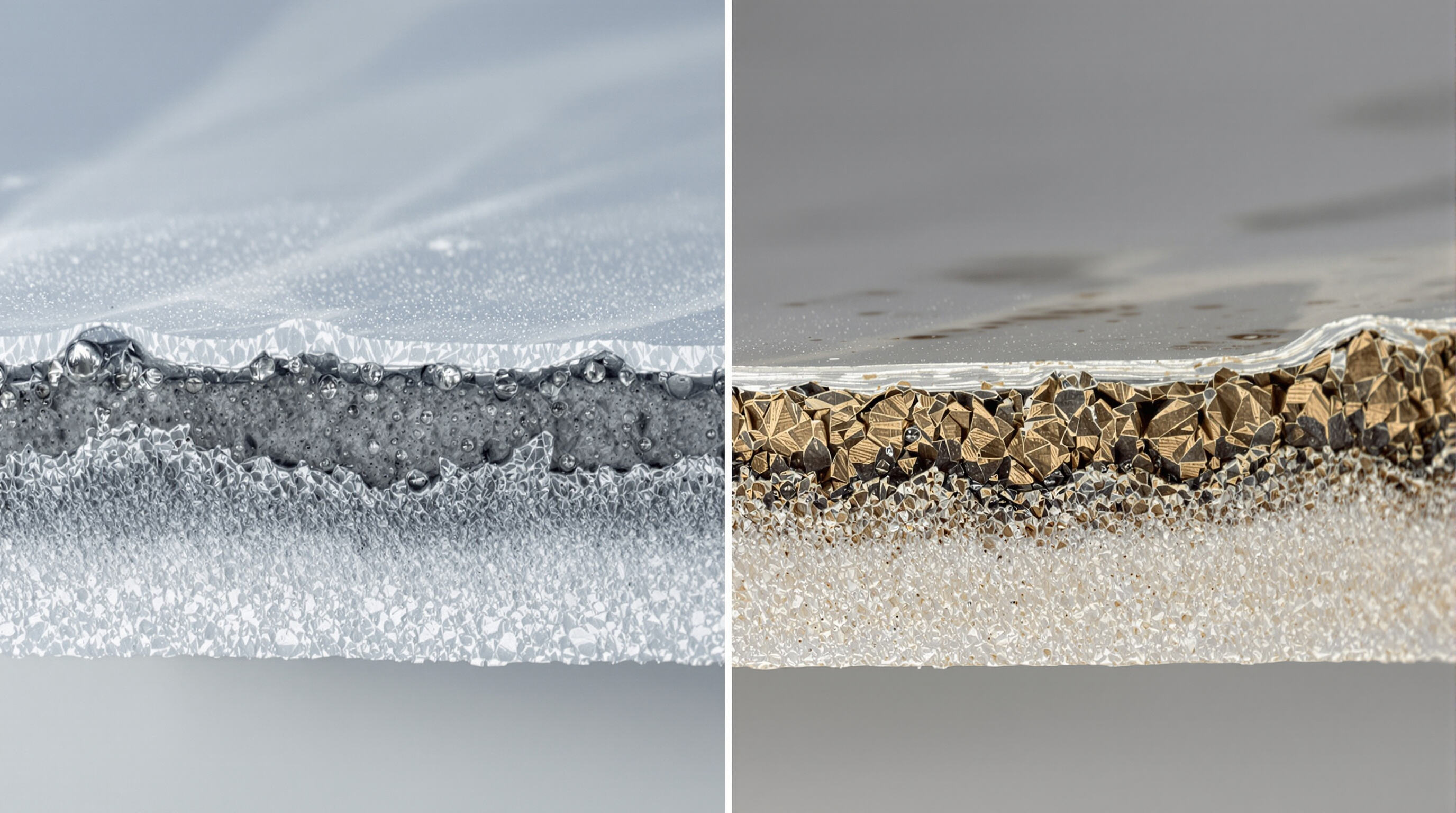

脂肪族アミン硬化型エポキシの劣化の仕方は、実際にはその環境によってかなり左右されます。周囲に湿気が多く存在する場合には、主に加水分解劣化と呼ばれる現象が見られます。このプロセスでは、材料中のエステルおよびエーテル結合が攻撃されます。興味深いことに、脂肪族アミンの塩基性により、水分が存在する状況では劣化が促進される傾向があります。ただし、温度が約150度を超えて上昇すると状況は異なってきます。このような高温条件下では、エポキシは科学者によって「ラジカル連鎖切断」と呼ばれるプロセスを通じて分解が始まり、主に第三級炭素部位で切断が起こります。最近の試験でも非常に興味深い結果が得られています。湿度が約85%の環境に500時間放置した後でも、これらの材料は元の強度の約73%を維持していました。しかし、代わりに180度での繰り返し加熱サイクルを施した場合には、2023年のポンモンの研究によると、その強度はおよそ62%まで低下しました。

| 劣化タイプ | 主要なメカニズム | 温度範囲 | ネットワーク保持 |

|---|---|---|---|

| 加水分解性 | 塩基触媒加水分解 | 25–80°C | 中程度 (65–75%) |

| 熱的 | ラジカル連鎖切断 | 150–220°C | 低 (50–65%) |

エポキシ樹脂の分解において複数のアミンが関与する相乗的メカニズム

第1級アミンが求核攻撃によって結合切断を開始し、一方第3級アミンがβ切断反応を触媒する協同的な分解を示す。この相乗効果により、アミン単独系と比較して分解時間が40%短縮され、2025年の溶剤を用いた分解研究で示されたハイブリッドネットワークにおいて94%の分解効率を達成している。

結合切断におけるアミンの塩基性および立体的な到達可能性の役割

PKa値(>10)の高い脂肪族アミンはエステル基からのプロトン引き抜きを促進し、脂環式アミンと比較して加水分解速度を2.3倍に増加させる。しかし、分岐構造による立体障害は分解を遅らせる——ネオペンチルジアミンスペーサーを使用したネットワークは、交差結合密度が同等であっても直鎖状のヘキサメチレンジアミンを使用したネットワークより28%分解速度が遅い。

脂肪族ジアミンスペーサーを介した分解可能な結合の設計

エチレンジアミン・スペーサーを15~20重量%で導入することにより、酸性条件(pH ≤4)下で完全な樹脂分解を可能にする加水分解性領域を形成しつつ、中性環境下では80%以上の引張強度を維持できます。この戦略により、工業用エポキシ系における耐久性と再利用性の相反する課題が効果的に解決されます。

脂肪族アミンを用いたエポキシ熱硬化性樹脂の化学的リサイクリング

温和な条件下でのアミン媒介脱重合反応

脂肪族アミンは、比較的穏やかな条件、つまり100度以下の温度で特定の結合を切断することが可能にします。これにより、過酷な熱を加えることなくエポキシ熱硬化性樹脂を効果的に分解できます。2019年の趙さんらの研究によると、特に三官能性アミンの場合、常圧下でわずか2時間で約85%のモノマーを回収することが可能です。これは、300〜500度の高温を必要とするがモノマーを破壊してしまう伝統的な熱分解法よりもはるかに優れています。アミンがポリマーネットワーク内を透過して機能する上で最も重要な要素は、化学結合を攻撃する能力とその移動のしやすさです。分岐構造を有するアミン(ジエチレントリアミンなど)は、直鎖状の化合物と比較して分子レベルでより良い移動性を有するため、反応速度が約23ポイント高くなる傾向があります。

効率的なリサイクルのための温度および溶媒システムの最適化

反応パラメーターの最適化により収率とモノマーの完全性をバランス

| パラメータ | 最適な走行範囲 | 収率への影響 |

|---|---|---|

| 温度 | 80–120°C | 90%以上のモノマー完全性を維持 |

| 溶剤 | エタノール-水 (3:1) | アミンの溶解度を40%向上 |

| 触媒含有量 | 5–8 mol% | 分解速度を最大化 |

マイクロ波補助リサイクルは、従来の加熱方法と比較してエネルギー消費を50%削減し、副反応を最小限に抑えながら、閉ループリサイクル試験で示された無水物系エポキシにおいて99%のモノマー選択性を達成します。

産業用途における耐久性とリサイクル性の相反する課題の解決

メーカーが特定の脂肪族アミンをエポキシネットワーク内にリサイクル促進剤として組み込むと、それらは使用期間終了後に材料を分解することが可能となり、なおかつ初期の性能特性を維持することができます。企業がイミダゾールを異なった種類のアミンと混合してハイブリッド触媒システムに用いることで、熱劣化開始点を約30%低下させることに成功しています。これによりリサイクル工程における制御可能な分解がずっと容易になっています。特殊なアルキルアミンスペーサーは、5年以上使用した後でも材料を完全に回収することが可能な加水分解性のβ-ヒドロキシエステル結合を形成します。これらの方法が画期的なのは、高価な新規設備や装置の改良を必要とすることなく循環型製造モデルに適合できることです。これにより、多くの業界が今すぐにでも持続可能な手法を実現しやすくなっています。

よくある質問

エポキシ系システムにおいて脂肪族アミンはどのような用途に使われますか?

脂肪族アミンは主にエポキシ系における硬化剤として使用され、素早く効率的な化学反応を促進し、材料内部に強度が高く耐熱性のある結合を形成します。

エポキシの硬化において、脂肪族アミンは他のアミンとどのように比較されますか?

脂肪族アミンは芳香族アミンや脂環式アミンと比較して一般的に硬化速度が速いため、常温硬化を必要とする用途に適しています。

脂肪族アミンで硬化したエポキシ樹脂はリサイクルできますか?

はい、脂肪族アミンを使用してエポキシ熱硬化性樹脂をリサイクルすることで、従来の高温処理方法とは異なり、穏やかな条件下で重合体の分解とモノマーの回収が効果的に行えます。

分子構造は脂肪族アミンを用いたエポキシ系の性能にどのように影響しますか?

直鎖ジアミンや分岐状ポリアミンなどの分子構造は、硬化速度や架橋密度、機械的特性に影響を与え、特定の用途に応じた最終製品の特性を調整します。